أعلى 6 أجهزة لإزالة الملوثات المحمولة بالغاز

تلقي هذه المقالة الضوء على الأجهزة الستة الأولى لإزالة الملوثات المحمولة بالغاز. الأجهزة هي: 1. مستقر الجاذبية 2. فاصل بالقصور الذاتي 3. فاصل الطرد المركزي 4. مرشحات 5. المرسب الكهربائي و 6. أجهزة تنقية الغاز.

جهاز # 1. مستقر الجاذبية:

عندما يتدفق تيار غاز محمّل بالغبار عبر حجرة ، فإن جزيئات الغبار تتعرض للقوى التالية في الاتجاه العمودي:

(1) قوة جاذبية تعمل نزولاً ،

(2) قوة الطفو تعمل صعودا ، و

(3) قوة سحب في الاتجاه المعاكس لاتجاه حركة الجزيئات.

ونتيجة لذلك ، تبلغ الجسيمات سرعة هبوطية صافية ، والتي يطلق عليها في حالة الحالة المستقرة على أنها السرعة الطرفية ، U r . كما تتعرض الجسيمات لسرعة في الاتجاه الأفقي ، والتي ستكون هي نفس درجة حرارة الغاز الحامل (بافتراض عدم وجود أي انزلاق عند السطح الجازي للغاز).

يتم فصل جزيئات الغبار ، التي يتم الاحتفاظ بها في الحجرة ، عن تيار الغاز الحامل ويتم نقل البقية بعيدا. يطلق على هذه الغرفة اسم مستوطن الجاذبية.

تعتمد درجة إزالة الغبار من تيار غاز في مستقر الجاذبية على العوامل التالية:

(1) سرعة الغاز في الغرفة ،

(2) توزيع حجم الجسيمات ،

(3) السرعات النهائية للجسيمات ، التي تعتمد بدورها على أحجام الجسيمات وكثافات الجسيمات وسرعة الغاز (الناقل) وكثافة الغاز.

(4) طول الغرفة ، و

(v) ارتفاع الغرفة.

مستوطنو الجاذبية نوعان:

(ط) غرفة واحدة (دون أي علبة داخل) و

(2) غرفة متعددة الصواني (المعروف أيضا باسم مستوطن هوارد).

ويوضح الشكل 4.2 مخططات لمستوطنين الجاذبية.

البناء الحكيم غرفة واحدة هي أرخص. يتم جمع جزيئات الغبار المحتفظ بها في واثب / قواديس في القاعدة من حيث تتم إزالة الجسيمات من وقت لآخر. ستكون غرفة متعددة الأطباق أكثر تكلفة وستكون لها عدة صواني مائلة قليلاً لها فجوة موحدة بين الصواني. يتم تزويد الأدراج بجهاز ميكانيكي مناسب بحيث يمكن إزالة طبقات الغبار المتراكمة على الأدراج دون أي توقف لعملية التدفق.

قد يكون المستوطنون مصنوعين من أي معدن ، قادر على تحمل درجة حرارة الغاز ، والبيئة المسببة للتآكل وتآكل الجسيمات. لا توجد حدود للضغط ودرجة الحرارة بقدر ما يتعلق الأمر بالغاز الداخل. قد يكون من الضروري عزل المستوطن من أجل منع تبريد الغاز المؤثر إلى ما دون نقطة الندى وتكثيف البخار الناتج عنه.

في جزيئات المستوصف ذات الحجرة الواحدة الأكبر من 40 (يمكن إزالتها بشكل فعال ، في حين يمكن للغرفة متعددة الطبقات المصممة بشكل جيد إزالة الجسيمات الصغيرة حتى الساعة 10 مساء. واحدة من المزايا الرئيسية لمستوطن الجاذبية هي انخفاضه المنخفض الضغط.

يمكن حساب الانخفاض الكلي للضغط عن طريق إضافة قطرات الضغط بسبب:

(ط) توسيع المدخل ،

(ثانيا) الخسارة الاحتكاكية في الغرفة نفسها و

(3) الخروج من الانكماش.

نهج تصميم مستقر الجاذبية:

لتصميم مستقر الجاذبية تكون المعلومات التالية مطلوبة في الوحدات المتسقة:

1. معدل تدفق الغاز الحجمي ،

2. حجم الجسيمات الغبار وتحليل التوزيع الشامل (نقطة في البوصة مقابل نقطة في البوصة ) ،

3. متوسط كثافة الجسيمات ، P p ،

4. كثافة الغاز واللزوجة ، Pg ، ف ز ، و

5. كفاءة الإزالة المطلوبة (ᶯ dpi ) لحجم الجسيم المستهدف.

وقد ذكر في وقت سابق أن جسيمًا ذي قطر نقطة في البوصة يصل إلى سرعة طرفية U t، dpi كنتيجة للقوى (المدرجة أصلاً) التي تعمل عليها. التعبير عن u t ،. يعمل dpj ليكون

الجسيمات ، التي عادة ما تكون مهتمة بإزالة مستطيل الجاذبية لن تكون دقيقة جدا ، وبالتالي يمكن حساب U t ، و dpi من هذه الجسيمات باستخدام المعادل. (4.7) ، والتي يتم الحصول عليها عن طريق افتراض

وتجدر الإشارة هنا إلى أنه لغرض التصميم يفترض أن تصل الجسيمات إلى سرعاتها الطرفية فور دخولها إلى غرفة الترسيب.

يمكن الوصول إلى حجم مستوطن الجاذبية من خلال الخطوات التالية:

الخطوة الأولى:

قم بتقييم u t و dpi لكل أحجام الجسيمات باستخدام معادلات Eqs. (4.2) إلى (4.6) أو Eq. (4.7) اعتمادا على موانئ دبي.

الخطوة الثانية:

حدد سرعة الغاز الخطية المناسبة من خلال المستوطن المقترح. كقاعدة عامة ، تتراوح U بين 0.3-3 م / ث. وعادة ما يؤخذ من 0.3 إلى 0.6 متر / ثانية.

الخطوة الثالثة:

يقرر طول المستوطنة L. يتم تحديده على أساس المساحة المتاحة لتركيب المستوطنين أو لمقابلة انخفاض الضغط المسموح به عبر المستوطنين أو لإرضائهم.

الخطوة الرابعة:

تقييم وقت الإقامة في الغرفة ، τ

حيث τ = L / U

الخطوة الخامسة:

تقدير ارتفاع المستوطنين H. تعتمد المعادلات / العلاقات التي سيتم استخدامها لتقدير H على ما إذا كان المستوطن المقترح عبارة عن مستوطن غرفة واحدة أو مستوطن متعدد الطبقات وما إذا كان التدفق داخل المستوطن صفحيًا أو مضطربًا.

الخطوة السادسة:

يتم تقدير العرض W في الغرفة باستخدام العلاقة W = Q / HU ، التي يتم الحصول عليها عن طريق موازنة معدل التدفق الحجمي ،

حيث Q = معدل التدفق الحجمي للغاز الحامل.

(أ) مستوطن غرفة واحدة ، التدفق الرقائقي

يتم تقدير ارتفاع المستوطنين ، H ، بناءً على كفاءة الإزالة المرغوبة لحجم الجسيم المستهدف ، نقطة في البوصة ، باستخدام العلاقة.

ﺑﺎﻟﻨﺴﺒﺔ ﻟﻠﺠﺴﻴﻤﺎت ذات اﻷﺣﺠﺎم ﺑﺨﻼف ﻧﻘﺎط اﻟﺒﻮﺹﺔ اﻟﺒﻴﺎﻥﻴﺔ ، ﺕﺤﺴﺐ آﻔﺎءة اﻹزاﻟﺔ ﺑﺎﺳﺘﺨﺪام اﻟﻌﻼﻗﺔ

باستخدام المعلومات التي تم الحصول عليها حتى الآن ، يتم تقدير الكفاءة الإجمالية للمستوطن بمساعدة العلاقة.

تجدر الإشارة إلى أن η dp قد يكون لها قيمة قصوى قدرها 1.0.

في حالة عدم استيفاء القيمة المحسوبة لـ η الإجمالي للأداء المرغوب للمستوطن ، المعادل. يجب تعديل (4.8) إلى (4.10) على أساس نقطة جديدة (مفترضة) في البوصة أو جديدة (مفترضة) dpj أو مجموعة جديدة من نقطة في البوصة و η نقطة في البوصة حتى يتم استيفاء معيار الأداء المطلوب.

(ب) مستوطن غرفة واحدة ، التدفق المضطرب

يتم تقدير ارتفاع المستوطنين H بناءً على حجم الجسيم المستهدف في البوصة وبافتراض كفاءة الفصل η نقطة في البوصة = 1 = 1 باستخدام العلاقة

لكل جسيمات أخرى لها قطر dp ǂ نقطة في البوصة ، يتم حساب ارتفاع الاستقرار h dp باستخدام المعادل. (4. 12).

بعد ذلك يتم حساب كفاءات الإزالة لكل من أحجام الجسيمات المختلفة التي لها dp <dpi باستخدام المعادل. (4.13)

يتم أخذ كفاءة الفصل للجسيمات ذات dp> dpi كـ 1.0. يتم في النهاية تقييم كفاءة الإزالة الكلية لجميع الجسيمات باستخدام المعادل. (4.10).

في حالة الأداء الإجمالي المحسوب على أساس المعادل. (4.10) لا يتطابق مع الأداء المطلوب في Eqs. (4.10) ، (4.11) ، (4،12) و (4.13) يتم إعادة صياغة اختيار حجم جسيم مستهدف مختلفة من البوصة حتى يتم تحقيق الأداء المطلوب.

(C) متعدد الطبقات تصميم المستوطنين :

في حالة المستطيل متعدد الدرجات ، تكون المسافة بين صفين متتاليين H r ذات أهمية. وعموما من أجل 30 سم. يتم تقدير عدد الصواني في الغرفة ، N ، باستخدام العلاقة ،

N = (H / H t ). (4.14)

إعادة ترتيب المعادلة. (4.14) يمكن التعبير عن ارتفاع الغرفة

من الواضح أن تقدير H و H و N يجب أن يتم تحديدهما مسبقًا.

بمجرد إصلاح H t يجب تقدير الأداء الكلي لمستوطن متعدد الطبقات باستخدام المعادلات المناسبة. (4.2) إلى (4.13) اعتمادا على ما إذا كان التدفق من المحتمل أن يكون صفحيًا أو مضطربًا. العلاقة التي ستستخدم لتقدير W ستكون

W = Q / NH، U

إذا تبين أن أداء المستوطن المقترح غير مرضٍ ، فيجب إعادة صياغة المشكلة على افتراض N جديد.

يمكن التعبير عن الجسيمات الدنيا التي يمكن إزالتها إلى المدى المطلوب في مستوطن محدد

حيث g = التسارع بسبب الجاذبية.

تجدر الإشارة هنا إلى أن الكفاءة الفعلية للمستوطن ستكون أقل من المحسوبة باستخدام المعادل. (4.10) ، بسبب الأسباب التالية:

(ط) إعادة entrenment من الجسيمات المستقرة ،

(2) لا تحقق الجسيمات سرعاتها النهائية بعد دخول المستوطن مباشرة، و

(3) شكل غير كروية من الجسيمات.

مثال 4.1:

يقترح تركيب مستقر للجاذبية من أجل الإزالة الكاملة لجسيمات الغبار التي يبلغ قطرها 40 م من غاز ناقل.

المعلومات الأخرى ذات الصلة هي:

معدل تدفق غاز الناقل = 21 ، 600 م 3 / ساعة. عند 50 درجة مئوية والضغط بشكل طفيف فوق 1 atm ،

كثافة الجسيمات (p p ) = 2.5 جم / سم 3 .

يمكن أن تؤخذ الخصائص الفيزيائية للغاز الحامل كخواص الهواء عند ظروف التشغيل.

تجد:

(أ) أبعاد مناسبة لمستوطن غرفة واحدة مع افتراض التدفق الطبقي في الغرفة ،

(ب) كفاءة إزالة نفس المستوطن إذا كان التدفق في الغرفة مضطربًا ،

(ج) إذا كان المستوطن نفسه مزوداً بصواني طوله 30 سم تقريباً ما هي الجسيمات الدنيا التي يمكن إزالتها بكفاءة 100٪؟

حل:

(أ) افتراضات المستوزل في غرفة واحدة:

(ط) سيكون التدفق داخل المستوطن صفائحي ،

(2) تسوية الجسيمات Reynolds number (Re p ) سيكون أقل من 2 ،

(iii) سرعة غاز الناقل عبر المستوطن ، U = 0.4 m / s.

كثافة غاز الناقل (pg) عند 50 درجة مئوية و 1 atm.

يمكن تقدير أبعاد المستوطن باستخدام العلاقات التالية إذا كان التدفق في المستوطن صفحي.

بما أنه لا يتم تحديد r ، يتم افتراض عدة قيم لـ x ويتم حساب القيم المقابلة لـ L و H و W كما هو موضح أدناه:

أبعاد المستوطن المناسب تعتمد على المساحة المتاحة لتركيبها. دع أبعاد المستوطن المقترحة

L = 8 m و H = 2.29 m و W = 6.55 m الموافق r = 20 s

الآن ، يجب التحقق مما إذا كان التدفق داخل المستوطن سيكون رقائقيًا أو مضطربًا عن طريق حساب رقم رينولدز ،

ومن ثم فإن التدفق داخل المستوطن سيكون مضطربًا.

(ب) بما أن التدفق داخل المستوطن سيكون مضطربًا ، يجب تقدير كفاءته باستخدام المعادل. (4.13)

(ج) إذا تم تزويد المستوطن المقترح بصوانيين يفصل بينهما حوالي 30 سم ، يكون عدد الأدراج داخل المستوطنة

سيؤدي ذلك إلى تباعد الدرج ، H t = 2.29 / 8 = 0.28 م

السرعة الخطية للغاز في المستوطن ستكون

لذلك ، سيكون التدفق مضطربًا.

بما أن التدفق داخل المستطيل متعدد الدرجات سيكون مضطربًا ، يمكن حساب الجسيمات الدنيا التي يمكن إزالتها تمامًا باستخدام المعادل. (4.16)

الإزالة الكاملة تعني n dpi = 1 ، ومع ذلك ، فإن استبدال نقطة في البوصة = 1 في المعادلة أعلاه يؤدي إلى نقطة في البوصة غير محددة. ومن ثم يتم أخذ η نقطة في البوصة على أنها 0.999 وقيمة نقطية محسوبة باستخدام المعادل. (4.16).

جهاز # 2. فاصل بالقصور الذاتي:

تبلغ الجسيمات الصلبة العالقة التي يحملها تيار الغاز نفس سرعة تيار الغاز نفسه تقريبًا. ونتيجة لذلك ، فإن الزخم وبالتالي الجمود (للحركة) للجسيمات الأكبر والأكثر كثافة تتم مقارنته مع جسيمات أفتح وأدق. عندما يتغير تيار الغاز هذا في اتجاه التدفق داخل المعدات ، فإن اتجاه تدفق الجسيمات ذات الجمود العالي يستمر في اتباع الاتجاه القديم (السابق) ، ثم يهدأ في النهاية بعد التأثير على سطح ما.

تنفث الجزيئات الأخف والأكثر دقة بواسطة تيار الغاز نفسه بينما تتغلب قوة السحب على الجمود. ويطلق على هذه المعدات "فاصل القصور الذاتي". يمكن تحسين كفاءة إزالة الغبار لفاصل القصور الذاتي فقط عن طريق تقليل قوة السحب على الجسيمات. ويمكن تحقيق ذلك عن طريق خفض سرعة الغاز في منطقة الفصل. فواصل القصور الذاتي هي من أنواع مختلفة. يوضح الشكل 4.3 مخططات لبعض أنواع أجهزة الفصل بالقصور الذاتي.

يمكن أن تكون سرعة دخول الغاز في فاصل القصور الذاتي حوالي 10 م / ث وأن الفاصل يكون عادة حوالي 1 م / ث. وعادة ما يكون حجم فاصل القصور الذاتي أصغر من حجم مستقلب الجاذبية الذي له قدرة وكفاءة مماثلة ، ولكن انخفاض الضغط سيكون أعلى. بالنسبة لفاصل القصور الذاتي ، لا توجد قيود على الضغط والحرارة.

جهاز # 3. فاصل الطرد المركزي:

يعرف الفاصل بالطرد المركزي باسم فاصل الإعصار. إنه نوع فاصل قصدي ، ومع ذلك ، فإن القوة التي تجلب الفصل ، هي الطرد المركزي. الجزء العلوي هو أسطواني ، في حين أن الجزء السفلي هو مخروط مقلوب مقلوب. يدخل الغاز المحمّل بالغبار الأسطوانة بالقرب من القمة إما من خلال فتحة جانبية أو محوريًا من خلال القمة بسرعة عرضية. يخرج الغاز النظيف من الأعلى عبر منفذ دائري مركزي. يتم تفريغ الجزيئات الصلبة المنفصلة من خلال منفذ مركزي في القاع.

في حالة إعصار دخول جانبي ، يتم وضع مدخل الإعصار بشكل عرضي وبالتالي يكتسب الغاز الداخل سرعة عرضية. يتم تزويد الأعاصير المحورية الداخلة بضاغطات لتوصيل سرعة عرضية للغاز الداخل.

فالغاز المحمل بالغبار بعد دخوله إلى الإعصار يتحرك لأسفل كدوامة خارجية نازل بسبب سرعته التماسية ، يصل تقريبا إلى قمة المخروط ومن ثم ينعكس اتجاهه ، متحركا صعودا كدوامة داخلية صاعدة. وأخيرًا ، يترك الغاز الإعصار من خلال منفذ مركزي في الأعلى.

تتعرض جزيئات الغبار الأضخم والأثقل التي تتحرك في الاتجاه الهابط مع تيار الغاز المتحرك حلزونيا لقوة طرد مركزية ، ونتيجة لذلك فإنها تتحرك نحو الجدار. وأخيراً ينزلق باتجاه المخرج السفلي ، وهو مجهز بشكل عام بصمام دوار. يتم نقل جسيمات أدق وأخف من تيار الغاز الخارج.

يمكن التعبير عن قوة الطرد المركزي التي تعمل على جسيم كتلة m كما يلي:

من المعادل. (4.18) من الواضح أنه بالنسبة للجسيمات ذات القطر P p والكثافة p p ، فإن قوة الطرد المركزي التي تعمل عليها تتناسب طرديا مع u tan وتتناسب عكسيا مع R. وبالتالي ، فإن كفاءتها في الإعصار ستزداد مع الزيادة في تناقص U تان مع الزيادة في R.

يمكن للأعاصير التي لها أقطار 1 متر أو أكثر التعامل مع معدلات تدفق غاز أعلى ولكنها أقل كفاءة في إزالة الجسيمات الدقيقة من 30 مساءًا. قد يكون انخفاض الضغط عبر هذا الإعصار حوالي 2.5-15 سم من الماء. يشار إلى الأعاصير التي يبلغ قطرها 30 سم أو أقل باسم الأعاصير عالية الكفاءة.

إن قدرتها على معالجة الغاز أقل ولكنها فعالة في إزالة الجسيمات الصغيرة حتى العاشرة مساءً. عادة ما يكون انخفاض الضغط عبر إعصار صغير حوالي 10 سم إلى 30 سم من الماء. بسبب قدرتها المنخفضة على معالجة الغاز ، يتم تشغيل العديد من الأعاصير بشكل متكرر ويتم وضعها في مسكن واحد. ويشار إلى هذا التجمع على أنه متعدد الأعاصير.

يعرض الشكل 4.4 رسمًا بيانيًا لإعصار قياسي. يتم التعبير عن أبعاد الأجزاء المختلفة من هذا الإعصار كنسب إلى قطرها. هذه النسب تختلف إلى حد ما تبعا لنوع الإعصار. تصنف الأعاصير على أنها عالية الكفاءة ومتوسطة الكفاءة والأعاصير التقليدية. في الجدول 4.5 ، يتم سرد الأبعاد النسبية لأنواع الأعاصير المذكورة أعلاه.

مزايا فاصل الإعصار هي بساطته في البناء وتكلفة أقل. نظرًا لعدم وجود أجزاء متحركة في الإعصار ، فإن تكلفة صيانته منخفضة. يتطلب مساحة أرضية أقل. يمكن تشغيل الإعصار المصمم بشكل مناسب عند ضغط يصل إلى 500 ضغط جوي ودرجة حرارة تصل إلى 1000 درجة مئوية.

نهج تصميم فاصل الإعصار:

من أجل تصميم إعصار ، يجب أن يتوفر تحليل حجم جسيمات الغبار الموجودة في تيار الغاز المؤثر. يجب أن يكون حجم القطع الجسيمات d 50 معروفًا أيضًا. د 5Q تعني قطر الجسيم ، 50٪ (بالكتلة) التي يجب إزالتها من تيار الغاز المحمّل بالغبار.

وبمجرد معرفة هذه المعلومات ، يُفترض أن قطر الأعصار D c يُحسب d 50 المقابل لذلك D c باستخدام الإجراء الوارد أدناه. إذا كان الرقم d 50 المحسوب لا يتطابق مع القيمة المطلوبة d 50 يفترض D c جديد وتكرر الحساب.

بعد إنشاء D c ، يتم تقدير كفاءة إزالة جسيمات الغبار التي لها أقطار غير d 50 باستخدام قطعة أرض كما هو موضح في الشكل 4.5.

ثم يتم حساب الكفاءة الكلية للأعاصير المقترحة باستخدام العلاقة الواردة في المعادل. (4.10)

هناك طريقتان في تصميم فاصل الإعصار:

(1) نهج Lapple و

(2) نهج توازن القوة.

1. نهج Lapple ل:

يعتمد هذا الأسلوب على التعبير التالي لـ d 50

حيث N e = العدد الفعال للانعطافات في الدوامة الخارجية النازلة والتي تتراوح عادة بين 1 و 10 =

U I = دخول سرعة الغاز التي تتراوح ما بين 6 إلى 24 m / s

عادة ما تؤخذ كما 16 م / ث.

التعبير المقابل عن انخفاض الضغط عبر الإعصار هو

يتوقف انخفاض الضغط على نوع الإعصار. يتم سرد بعض البيانات النموذجية في الجدول 4.6.

2. نهج توازن القوة:

يعتمد نهج توازن القوى على المباني التالية:

(1) إن الجسيمات الموجودة داخل إعصار على مسافة R من المحور تتعرض لقوة شعاعية صافية ، وهو الفرق بين القوة الميدانية الصافية (قوة الطرد المركزي) ، وقوة السحب.

(2) سوف تخضع الجزيئات التي يبلغ قطرها 50 إلى قوة صافرة عند صفر

(5) يتم الحصول على تعبير لـ U tan عن طريق موازنة لحظات قوى المائع عند المدخل والمخرج وقوة جز الجدار حول محور الإعصار.

حيث fs مشابه لعامل الاحتكاك = 1/200

أ 1 ، هي منطقة المقطع العرضي لمجرى القناة = B C H C

A s هي منطقة سطح إعصار معرضة لل

غاز الغزل

يتمثل إجراء التصميم في اختيار الإعلان 50 وتفترض أن قطر الإعصار D c ، يجب أن يتم اختيار قطر الإعصار D c بحيث يكون U I = Q / B c H c ضمن نطاق سرعة دخول التشغيل (6 - 24 m / s ، عادة 16 م / ث).

يتم حساب d 5Q التالي باستخدام Eqs. (4.25) و (4.24) و (4.23) و (4.22). في حالة عدم تطابق الـ d 50 المحسوبة مع d 50 المختار مسبقًا ، تتكرر الخطوات مع قطر إعصار مفترض آخر. تتكرر العملية حتى يتم العثور على قطر الإعصار الذي ينتج عنه الإعلان 50 بالقرب من الخمسين المختارة مسبقًا.

يمكن حساب انخفاض الضغط عبر هذا الإعصار باستخدام العلاقة.

وتجدر الإشارة هنا إلى أن كفاءة الفصل الفعلية ستكون أقل من تلك المحسوبة باستخدام المعادل. (4.10) بسبب التأثيرات التالية:

1. ارتداد الجسيمات من الجدار إلى الدوامة الداخلية ،

2. التقطت الجسيمات من القمة مخروط بواسطة تدفق النطاط ، و

3. إعادة entrainment من الجسيمات بسبب الدوامات.

مثال 4.2 :

يتم تصميم فاصل إعصار تقليدي لإزالة 50 بالمائة من الجسيمات التي يبلغ قطرها 5 مساءً وكثافة 2.5 غرام / سم 3 من تيار غاز (هواء) يتدفق بمعدل 7200 م 3 / ساعة عند 30 درجة مئوية.

حل:

من الأدب تم العثور على لزوجة الهواء عند 30 درجة مئوية إلى 0.018 قيراط.

0.018 سنتيبويز = 1.8 × 10 -4 جم / سم = 1.8 × 10 -5 كجم / م ث.

يتم الحصول على تقدير أولي لقطر الإعصار (D c ) للوفاء بالواجب المذكور أعلاه باستخدام نهج Lapple ، المعادل. (4.19) على افتراض

جهاز # 4.الفلاتر:

على عكس الأنواع الأخرى من أجهزة الفصل التي تمت مناقشتها سابقًا ، تتم عملية الترشيح في وضع شبه دفعي. خلال الجزء الأول من العملية ، يتم التقاط جزيئات الغبار من تيار غاز محمّل بالغبار في الجهاز نفسه وتدفّق تيار غاز نظيف (خالٍ من الغبار). ويشار إلى المكون في مرشح ، والذي يضبط فعليًا جسيمات الغبار ، على أنه وسيط ترشيح.

كلما زادت كمية جزيئات الغبار المتراكمة على وسيط الترشيح زادت المقاومة لتدفق الغاز. ينتج عنه زيادة في فرق الضغط عبر الفلتر مع مرور الوقت. وأخيرا ، يتم الوصول إلى مرحلة عندما يكون فارق الضغط مساويا لقيمة محددة مسبقا.

عند هذه النقطة يتم إيقاف تدفق الغاز وبدأت المرحلة التالية من عملية إزالة جزيئات الغبار المتراكمة (التنظيف). بعد إزالة كمية كبيرة من الغبار المتراكم ، يتم استئناف عملية الترشيح (تدفق الغاز المحمل بالغبار). تصنف المرشحات وفقا لنوع وسيلة الترشيح المستخدمة.

الوسائط المستخدمة هي:

1. المتوسط التجميعي (الحصى) و

2. وسط ليفي (ورقة ، حصيرة ليفية ، شعر ، الأقمشة المنسوجة ، وما إلى ذلك).

فلتر الحصى:

يتم استخدام وسيط الترشيح المجمع في درجات الحرارة العالية والتطبيقات الخاصة الأخرى. يتكون تركيب الفلتر النموذجي من عدة وحدات ترشيح مرتبة بشكل متزامن. تظهر الوحدة في الشكل 4.6. أحد الجوانب الأكثر جاذبية لمرشح الحصى هو قدرته على تحمل درجة الحرارة العالية.

تستخدم الحصى الموجودة في التكوين الطبيعي. يعتمد اختياره على درجة حرارة الغاز المؤثرة. يمكن أن تتحمل حصى الكوارتز درجة حرارة التشغيل قريبة من 800 درجة مئوية. ومع ذلك ، فإن الحد الفعلي لدرجة حرارة التشغيل لمرشح الحصى يعتمد على المادة الهيكلية المستخدمة في بنائه. الأجزاء المتحركة لمرشح الحصى هي صمام فلاش خلفي وآلية للتكسير.

وبما أنه يتم تشغيلها بشكل متقطع ، فإن التآكل في هذه الأجزاء منخفض. يعمل الجزء السفلي من الفلتر كفاصل الأعاصير. أثناء عملية التنظيف ، يتم السماح للهواء أو بعض الغازات الأخرى بالتدفق في الاتجاه المعاكس ويتم تشغيل آلية السحب. يتم جمع جزيئات الغبار المنزوعة في القادوس أدناه. تتم إزالة جزيئات الغبار المتراكمة من القادوس من وقت لآخر. قد يتراوح انخفاض الضغط عبر مرشح الحصى بين 120 سم من الماء.

مرشح النسيج:

بعض الوسائط الليفية ، مثل الورق والحصيرة الليفية ، يصعب تنظيفها وإعادة استخدامها ، وبالتالي يتم التخلص منها عادة بعد الاستخدام. هذه ليست مناسبة لتنظيف الغاز الصناعي. يتم استخدام الوسائط الليفية ، مثل الأقمشة المنسوجة والشعرية على نطاق واسع لاستعادة المواد القيمة من غازات النفايات الصناعية وكذلك للتحقق من تلوث الهواء.

يستخدم المرشح النسيجي المعروف أيضًا باسم مرشح الأكياس الأنابيب (المصنوعة من القماش) مفتوحة في أحد الأطراف ويغلق عند الآخر كوسط الترشيح. يتم تعليق عدة أنابيب عموديًا في مبيت من إطار سلكي مع نهايات مفتوحة تقع في الجزء السفلي. يدخل الغاز المحمّل بالغبار إلى إسكان بالقرب من قاعه ويتحرك لأعلى الأنابيب خلال نهاياتها المفتوحة.

يتدفق الغاز النظيف من خلال الأسطح الأسطوانية للأنابيب بينما يتم الاحتفاظ بجزيئات الغبار بالداخل. يتم تضمين آلية مناسبة في الإسكان لإزالة (عملية التنظيف) من جزيئات الغبار المتراكمة من وقت لآخر. يمكن تنفيذ عملية التنظيف عبر الإنترنت أو خارجها.

ما قبل المعالجة:

الأقمشة المستخدمة لا تتحمل درجات الحرارة العالية. ومن ثم ، فمن الضروري تبريد الغاز الوارد بحيث يؤدي إلى خفض درجة حرارته إلى أقل من درجة حرارة التشغيل القصوى الموصى بها للنسيج المختار. يجب أن يؤخذ في الاعتبار أن الغاز الداخل يجب أن يكون في حدود 30 إلى 60 درجة مئوية فوق نقطة الندى الخاصة به حيث قد يحدث تكثيف بخلاف ذلك على سطح الأكياس. سوف ينتج التكثيف عن التشبث بجزيئات صلبة رطبة إلى وسائط المرشح ، مما يعوق عملية التنظيف.

لتقليل الحمل على مرشح قماش ، يكون من الأفضل تنظيف الغاز الداخل مسبقًا باستخدام فاصل مستقر / فاصل الإعصار الجاذبي لإزالة الجسيمات الأكبر من 20-30 ميكرومتر عند وجود كميات كبيرة منها.

آلية ترشيح النسيج:

تتم إزالة الجسيمات من غاز ناقل بواسطة الأقمشة من خلال غربلة ، تأثير مباشر ، اعتراض بسبب قوة فان دير وال ، انتشار براوني وجاذبية كهرباء. قد يكون توليد الشحنة الكهربائية بسبب الاحتكاك بين الغاز والأقمشة وبين الجسيمات والأقمشة.

مصنوعة الأقمشة المنسوجة من خيوط النسيج. عندما تكون الفجوات جديدة بين الخيوط كبيرة إلى حد ما ، وبعض الجسيمات تخترق المسام بسهولة. يتم القبض على بعض الجسيمات على القماش. بينما يستمر الترشيح يتراكم المزيد والمزيد من جزيئات الغبار على القماش وبالتالي تشكل "كعكة التصفية". تعمل الكعكة الآن كوسيط الترشيح وهي أكثر فعالية من القماش نفسه.

يتم تصنيع القماش المصنوع من القماش عن طريق دفع الإبر الشائكة من خلال طبقتين أو أكثر من القماش المنسوج ومن ثم الجمع بينهما ثم تخشين الطبقة السطحية. تعطي الطبقة الداخلية قوة وثبات الأبعاد ، في حين توفر الأقمشة الرفيعة بشكل عشوائي على السطح كفاءة تجميع عالية للجسيمات الصغيرة.

مواد النسيج:

تصنع أكياس تصفية من القطن والصوف والاكريليك والنايلون ، واللدائن ، والبوليستر ، والبولي بروبيلين ، تفلون والألياف الزجاجية. من بين الأقمشة التسعة المسمّاة الأولى والثانية طبيعية ، والباقي صناعي. عند اختيار النسيج لحالة معينة يجب أن تؤخذ العوامل التالية بعين الاعتبار: درجة حرارة التشغيل ، حموضة غاز الناقل / القلوية ، كشط الجسيمات ، نسبة الهواء إلى القماش وأخيراً التكلفة. يتم سرد خصائص الأقمشة المذكورة أعلاه في الجدول 4.7.

تنظيف الفلتر:

التنظيف الدوري لأكياس المرشح ضروري للحفاظ على معدل تدفق الغاز المطلوب. ويمكن تحقيق التنظيف إما عن طريق الثني عن كيس وبالتالي فصل طبقات الغبار وإزالتها أو عن طريق تدفق الهواء المعكوس عبر الأكياس أو عن طريق الجمع بينهما. إن الاهتزاز الميكانيكي للحقائب من خلال ثنيها فعال تماماً في إزالة الغبار ما لم تكن الجسيمات عميقة جداً في الأقمشة.

ومع ذلك ، فإن الاهتزاز الميكانيكي ينتج المزيد من تآكل النسيج. الأقمشة المنسوجة يمكن أن تتحمل مثل هذا العلاج. لا ينبغي أن تتعرض الأقمشة الهشة ، مثل الألياف الزجاجية والقماش المنشط للهز الميكانيكي. يمكن تحقيق تنظيف الهواء بعدة طرق ، مثل ، تدفق الهواء العكسي ، النفاثة النفاثة وحلقة النفخ.

يتم تنفيذ تنظيف التدفق العكسي عن طريق أخذ وحدة خارج الدورة. يسمح للهواء ذو الضغط المنخفض العالي الحجم بتدفق تيار معاكس لاتجاه التدفق الطبيعي. بسبب انعكاس التدفق العكسي للحقائب ، يتم إزالة طبقات الغبار. تستخدم المولدات الصوتية في بعض الأحيان لزيادة عملية التنظيف. بما أن هذه العملية لا تسبب الكثير من الضغط على القماش ، فقد يتم استخدامها بشكل مريح للأقمشة الضعيفة أيضًا.

في تنظيف النفاث النفاث يتم إدخال تيار من الضغط العالي (يصل إلى حوالي 9 كجم / سم 2 ) نفاث هواء في كيس في قمته لمدة قصيرة (حوالي 0.1 ثانية أو أقل). مع توسع الطائرة تتعرض الحقيبة لصدمة وتهتز. التنظيف الناتج جيد جدا. يمكن استخدام تنظيف النفاث النظيف لتنظيف جميع أنواع الأقمشة غير القطن والألياف الزجاجية. يمكن استخدام العملية عبر الإنترنت أو دون اتصال. لا يحتوي منظف النفاثة النفاثة على أي أجزاء متحركة.

يستخدم منظف من النوع الدائري نوعاً من الهواء يصدر من خلال سلسلة من الفتحات الموجودة داخل حلقة معدنية مجوفة ، والتي تطوق كيسًا عن قرب. يتم تحريك الحلقة إلى أعلى وأسفل في الجزء الخارجي من الحقيبة من خلال سلسلة آلية وترتيب مسنن. يتم توجيه الهواء من منفاخ إلى الحلبة من خلال خرطوم مرن.

يضغط الهواء النفاث على جزء صغير من الكيس ويدفع ذلك الجزء إلى الداخل. كعكة التصفية مكسورة و طردها. وبما أنه خلال هذا النوع من عمليات التنظيف ، قد تستمر الأجزاء المتبقية من الكيس بالعمل بشكل طبيعي ، ويمكن أن يتم ذلك عبر الإنترنت.

يمكن تنظيف أي نوع من الأقمشة المنسوجة أو المرتجلة أو الهشة باستخدام هذه التقنية ، حيث لا يتم توتر تلك الأنواع كثيرًا. لا يُستخدم هذا النوع من ترتيبات التنظيف للتركيبات الكبيرة نظرًا لآلياتها المعقدة ذات التكلفة العالية.

النظام:

عادة ما يتكون بيت الكيس من عدة وحدات ، كل وحدة هي وحدة مستقلة. في كل وحدة يتم إيواء عدة أكياس بشكل صحيح. قد يتراوح قطر الحقيبة بين 7 إلى 30 سم. عموما هو حوالي 15 سم. قد يتراوح ارتفاع الكيس ما بين 0.75 متر إلى 8 أمتار.

يدخل الغاز المحملة بالغبار وحدة من خلال قناة مدخل. ترتبط قنوات مدخل الوحدات المختلفة بمشعب مشترك. في كثير من الأحيان يتم توفير الحواجز والناشرون في مشعب للتوزيع الصحيح للغاز المحمل بالغبار. أثناء الترشيح ، قد يتدفق الغاز من الداخل إلى خارج الحقيبة أو العكس. قد يتم تصريف الغاز النظيف في الغلاف الجوي مباشرة من وحدة أو يتم توصيله بمشعب مشترك آخر لمزيد من المعالجة.

يتم تزويد كل وحدة مع أداة مناسبة لتنظيف حقيبة ، ميكانيكية أو هوائية كما نوقش في وقت سابق. كل وحدة سيكون لها واثب لاستقبال الغبار إزالتها أثناء عملية التنظيف. يتم تزويد كل واق من المطرقة بدورها بجهاز تفريغ الغبار ، مثل صمام التعشيق المزدوج أو قفل الهواء الدوار.

حتى الأتربة غير القابلة للاشتعال قد تكون متفجرة وبالتالي يتم تزويد كل وحدة بأداة / أجهزة حماية ، مثل التركيبات الكهربائية المقاومة للانفجار ، تنفيس الإنفجار (باب التفجير / المفصل) ، والمرشات للعناية بحالة الطوارئ. يتم توفير أبواب الوصول لاستبدال الأكياس المعيبة وأعمال الصيانة الأخرى. يوضح الشكل 4.7 مخططًا تخطيطيًا لوحدة مرشح الكيس.

تغيير حجم مرشح حقيبة:

لتقدير المساحة الإجمالية (الصافية) القماش المطلوبة ، يلزم توفر المعلومات الأساسية التالية:

معدل تدفق الغاز ، م 3 / دقيقة ؛

محتوى رطوبة الغاز ، في٪ R. H ؛

درجة حرارة الغاز ، في درجة مئوية ؛

تحميل الجسيمات ، في g / m 3 من الغاز الناقلة ،

توزيع حجم الجسيمات ، في µm ؛

محتوى ثاني أكسيد الكبريت (إن وجد) ، في جزء من المليون.

كثافة الجسيمات (الصلبة) ، بوحدة g / cm 3 ؛

حموضة الغاز / القلوية.

بناء على المعلومات المذكورة أعلاه ، يتعين على المرء اختيار قماش مناسب ونوعه ، أي منسوج / محسوس. تماشياً مع النسيج المحدد ونوعه ، يتم أيضًا اختيار طريقة التنظيف. بعد ذلك يتم التأكد من معدل الترشيح الموضح كنسبة من الهواء إلى القماش (A / C) باستخدام البيانات الواردة في الجدول 4.8. تعتمد نسبة الهواء إلى القماش على تركيب جزيئات الغبار ، وطريقة التنظيف المستخدمة ، وكذلك ما إذا كان قد تم اختيار النسيج المنسوج / الملبس.

ينبغي اختيار نسبة الهواء إلى القماش على أساس المبدأ التوجيهي للشركة الصانعة. عادةً ما يتم افتراض قيمة أقل للقطعة المنسوجة وقيمة أعلى لقطعة القماش الملمس.

Q معدل تدفق الغاز ، في م 3 الغاز / دقيقة وعامل F تتراوح بين 1.04 إلى 2.

1.04 للحصول على قيمة كبيرة جداً للشبكة A و 2 بقيمة صغيرة للشبكة A.

كفاءة كيس البيت وانخفاض الضغط :

تعتمد كفاءة حقيبة البيت على حجم جسيم الغبار ، وتحميل الجسيمات ، والنسيج المستخدم وطريقة التنظيف المستخدمة. قد يكون للوحدة المصممة بشكل صحيح كفاءة بنسبة 99٪ أو أكثر لحجم الجسيمات الأكبر من 1 ميكرومتر. انخفاض الضغط عادة ما يكون من أجل 7.5 إلى 15 سم من الماء.

جهاز # 5. المرسب الكهربائي (ESP):

من بين الأنواع المختلفة لفواصل الجسيمات الجافة ، تكون أجهزة الترسيب الكهروستاتيكية هي الأكثر كفاءة. تتكون العملية أساسًا من تمرير غاز محمل بالغبار عبر قناة يتم فيها الحفاظ على حقل تيار مستمر عالي الجهد. يتم شحن جسيمات الغبار ويتم ترسبها على سطح الأرض (كهربيًا) من القناة بينما يتدفق الغاز النظيف من القناة. قد تكون القناة أفقيًا (تتكون من لوحين متوازيين يواجه كل منهما الآخر ويغلقان في الأعلى) أو عموديًا (أنبوب).

النوع الأفقي ESP أكثر شيوعًا. في منتصف الطريق بالضبط بين الصفحتين يتم الاحتفاظ بعدة قطع معدنية (شرائط أسلاك) معلقة. هذه بمثابة أقطاب التفريغ والأطباق مثل جامعي. في حالة الأنبوب العمودي ، يعمل سلك معلق عموديا على طول خط الوسط كقطب تفريغ والسطح الداخلي للأنبوب يعمل كمجمع. يتم التخلص من جزيئات الغبار التي تم جمعها بشكل دوري عن طريق الغرق أو الاهتزاز أو غسل أسطح المجمع.

بالنسبة إلى تراكمات التجميع الجافة ، يتم السماح بتراكم الغبار في المجمّع حتى 6 مم أو أكثر ، ثم يتم ارتداؤه بقوة حتى يتم إزالة الغبار كتجمعات كبيرة ، والتي لن يتم إعادة تجفيفها. ينتج اللفائف الأضعف والمتكرر رقاقات من الغبار المفقود ، والتي يمكن إعادة تجريفها بسهولة. يمكن تحقيق جمع الغبار الرطب إما عن طريق رش الماء بشكل متقطع أو مستمر على المجمع أو عن طريق ترتيب السد. يجب أيضًا تنظيف أقطاب التفريغ عن طريق غزلها على فترات.

قوة المجال والأقطاب الكهربائية:

يتم استخدام شدة المجال من حوالي 3 إلى 6 كيلو فولت / سم (dc) عادة بمساعدة المحولات المقترنة بمعدلات السيليكون ومنظمات الفلطية الأوتوماتيكية. بسبب ارتفاع شدة المجال يحدث التصريف ، والتي تنتج إلكترونات عالية السرعة.

تعتبر الهالة السالبة (corona on a negative wire) أكثر فعالية لأنها أكثر استقرارًا وكفاءة. للتشغيل الفعال ، فإن معدل الإثارة الأمثل هو 50-100 شرارة في الدقيقة. يعمل التحفيز النبضي لبرنامج ESP على فترات من المليون أو الثواني الدقيقة على تحسين كفاءة المجموعة وتقليل استهلاك الطاقة.

في بعض التصميمات يبلغ قطر إلكترود التفريغ حوالي 3 مم ، وفي بعض الأحيان يكون كبيرًا. إن أقطاب التفريغ غير المنتظمة ذات النتوءات المدببة تطور حقلًا محليًا عالي الكثافة وتبدأ في التفريغ الهضمي. تستخدم الأسلاك المربعة والأسوار الشائكة المثلثية أحيانًا كأقطاب كهربائية تفريغ. بعض الشركات المصنعة تستخدم شرائط معدنية بدلا من الأسلاك. قد تحتوي صفائح التجميع على زعانف / حواجز لمنع إعادة تحريك جزيئات الغبار المنزوعة ومنحها قوة ميكانيكية.

المقاومة الجسيمية والإسكان ESP:

تميل الجسيمات ذات المقاومة الكهربية المنخفضة (10 4 -10 7 أوم-سم) إلى فقدان شحنتها بسهولة ، ثم تسقط من اللوحة وتصبح مجرورة. تميل الجسيمات ذات المقاومة العالية (10 11 -10 13 أوم-سم) إلى الالتصاق بلوحة التجميع وعزلها. يمكن تكييف غاز غبار محمّل يحتوي على غبار مقاوم عالي بإضافة NH 3 ، SO 2 ، بخار إلخ إلى تيار الغاز.

قد يتراوح ضغط التشغيل من ESP بين فراغ طفيف إلى حوالي 10 ضغط جوي و درجة حرارة تصل إلى 600 درجة مئوية. يتم وضع ESP في مسكن ضيق الغاز مصنوع من الفولاذ أو الخرسانة. ومع ذلك ، إذا لزم الأمر ، من نقطة التآكل ، قد يكون السكن مبطناً بالرصاص أو البلاستيك. عندما يتم تنظيف المياه من المجمع ، يتم إزالة الضباب وبعض الغازات القابلة للذوبان أيضا مع جزيئات الغبار.

في حالة معينة ، يمكن اختيار مجموعة من البدائل المذكورة أدناه لبناء / تشغيل نظام ESP:

(1) هطول الأمطار الجافة / الرطبة ،

(2) تدفق الغاز الأفقي / العمودي ،

(iii) نوع اللوحة الفردية / المقسمة ، و

(4) التشغيل تحت الضغط / الفراغ ،

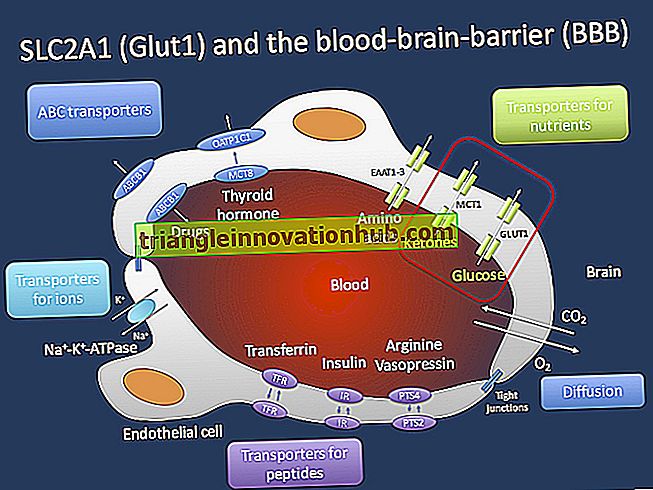

آلية ESP:

بسبب فرق الجهد العالي بين قطب التفريغ المركزي والمجمع الأرضي ، يحدث تفريغ الإكليل. خلال الإلكترون تفريغ الإلكترونات تنبعث وتسارع إلى سرعات عالية. هذه الإلكترونات على التأثير مع جزيئات الغاز مثل ، O 2 ، تؤينهم وتطلق الإلكترونات التي تستمر في عملية تأين الغاز.

ثم تقوم الأيونات الغازية بشحن جزيئات الغبار المعلقة في الجوار إما عن طريق الاصطدام (القصف) أو عن طريق الانتشار. الجسيمات الأكبر من 1 ميكرومتر يتم شحنها بشكل عام عن طريق التصادم ، في حين يتم شحن الجسيمات الدقيقة عن طريق الانتشار. ثم تهاجر الجسيمات المشحونة إلى المجمع الأرضي وتتخلى عن رسومها. قد تحدث بعض إعادة entrainment من الجسيمات في حالة جامعي الجافة. في حالة جامعي الرطب إعادة entralment يكاد يكون غائبا.

يتم الحفاظ على شدة المجال بحيث يكون هناك تردد محدود محدود. أﺛﻧﺎء اﻟﺗوﺿﯾﺢ ھﻧﺎك اﻧﺧﻔﺎض ﻓوﻟﻲ ﻟﻟﻔوﻟطﯾﺔ ﻣﻣﺎ ﯾﻧﺗﺞ ﻋﻧﮫ اﻧﮭﯾﺎر اﻟﺣﻘل اﻟﮐﮭروﺳﺗﺎﺗﻲ وﻣﺎ ﯾﺑﻌﮫ ﻣن وﻗف ﺗﺟﻣﻊ اﻟﻐﺑﺎر. اﻟﺗﻔرﯾق اﻟﻣﻔرط ﯾﻌﻧﻲ ﻓﻘد ﻗوة اﻟﻣدﺧﻼت ﻓﻲ ﺷرر اﻟﺷرر. في ESP يتعرض جسيم إلى قوة الجاذبية ، قوة سحب وقوة حقل كهربائي. سوف تجذب القوة الميدانية الجسيم نحو الجامع في حين أن قوة السحب تعارض حركتها نحو المجمع.

ستؤدي القوة الناتجة إلى هجرة الجسيم نحو المجمع عند بعض السرعة ، والتي توصف بأنها "سرعة الانجراف". يعتمد مقدار سرعة الانجراف لجسيم ما على عوامل ، مثل ، نمط شحن الجسيمات ، حجم الجسيمات ، سرعة الغاز ، شدة المجال ، ومقاومة الجسيمات ، إلخ.

يمكن حساب سرعة الانجراف لجسيم مشحون بالقصف باستخدام العلاقة

U p، dp = 3.694 10 -6 E 2 p dp / µ (4.29)

ومع ذلك ، إذا كان الشحن يحدث عن طريق الانتشار ، يمكن تقريب سرعة الانجراف كما

U p، dp = 3-097 x 10 -4 K m E / µ

حيث ، U p dp = سرعة الانجراف للجسيمات ذات قطر dp ، في m / s.

يتم سرد بيانات سرعة الانجراف النموذجية لبعض الجسيمات المحددة في الجدول 4.9.

تجدر الإشارة هنا إلى أنه بالنسبة لغرض التصميم ، يستخدم مصنعو ESP خبرتهم الميدانية بدلاً من الاعتماد على بيانات سرعة الانجراف المحسوبة استنادًا إلى Eqs. (4.29) و (4.30).

ما قبل المعالجة:

لتقليل حمل الغبار على ESP ، يمكن معالجة تيار الغاز المؤثر مسبقًا في مستوطن الجاذبية أو جهاز فصل بالطرد المركزي (cyclone). في حالة ESP الجاف يجب أن يكون الغاز المؤثر عند درجة حرارة ، على سبيل المثال 25 ° -50 ° C فوق نقطة الندى ، ومن ثم ، إذا لزم الأمر ، يجب تسخين الغاز مسبقًا.

كفاءة جمع ESP:

يعرض الشكل 4.8 مخططًا تخطيطيًا لإعداد الصفائح المتوازية.

يتدفق غاز حامل محمّل بالغبار يحمل جسيمات معلّقة بأحجام مختلفة بين لوحين متوازيين عند السرعة الخطية U أفقيًا. يتم شحن الجسيمات بعد دخول القناة والتحرك نحو لوحات التجميع في السرعات الخاصة بها.

دعونا نحلل التغيرات التدريجية في تركيز الجسيمات (وجود قطر نقطة في البوصة) عندما يتحرك الغاز الحامل من نهاية المدخل إلى نهاية المخرج. ينتج توازن المادة عبر طول عنصر dL المعادل. (4.31)

حيث H = Height of a plate ،

L I = طول اللوحة ،

2 S = تباعد اللوحة ،

U p dpj = سرعة الانجراف للجسيمات التي لها قطر نقطة في البوصة

U = سرعة الغاز الأفقية بدقة ESP ،

أ = مساحة سطح المجمع من لوحتين = 2 لتر 1 ساعة

q = معدل تدفق الغاز الحجمي من خلال قناة بين لوحتين = Q / n ،

ن = عدد القنوات ،

س = إجمالي معدل تدفق الغاز الحجمي.

يمكن الحصول على تعبير عن كفاءة جمع (إزالة) هذه الوحدة للجسيمات التي لها قطر نقطة في البوصة عن طريق إعادة ترتيب المعادلة. (4.32).

Though Eq. (4.33) is derived for a pair of parallel plates it is also valid for a tubular collector.

It has been reported that the experimental collection efficiency data fits Eq. (4.34) better than the theoretically derived Eq. (4.33).

Where the numerical value of m ranges between 0.4 to 0.7. The value of m may be approximated as 0.5

If it is desired to remove all the particles of a specific size dpi from a dust laden gas stream, then minimum length of a parallel plate collector (L dpj ) should be equal to SU/U p dpj so that the particles which are at the mid-plane between the plates at the entrance would be able to reach the plates before the carrier gas sweeps them away out of the channel.

Under this condition those particles having drift velocities greater than U p dpj would also be completely removed but those having lower drift velocities would be partially removed.

It is to be noted here that the particles take some time to get charged and acquire their drift velocities after entering a channel. The charging time 't c ' is about 0.3 sec. Hence the required minimum collector length for 100% removal of particles having a diameter dpi is

L dpi, (100%) = SU/U p.dpi + U× t c .

ESP Design Approach:

For estimating the dimensions of an ESP (L, H, S, and the number of parallel channels, n) the basic information required are particle size and mass distribution data, total volumetric gas-flow rate and the desired overall removal efficiency.

Based on these an ESP may be sized through the following steps:

الخطوة الأولى:

A specific particle size dpi is chosen whose complete removal is desired.

الخطوة الثانية:

Influent gas velocity (U), plate spacing (25), plate height (H) and field strength (E) are assumed.

الخطوة الثالثة:

The drift velocities of the dust particles are estimated using Eqs. (4.29) and (4.30).

الخطوة الرابعة:

L dpj is calculated using Eqs. (4.33) and (4.35), whichever is larger should be accepted.

الخطوة الخامسة:

The removal efficiencies of the dust particles having a diameter other than dpi are estimated using Eq. (4.34).

الخطوة السادسة:

The overall collection efficiency of the proposed ESP is estimated using Eq. (4.10).

N overall = Σm dpi × n dpi /Σm dpi

If the estimated overall efficiency does not match the desired efficiency, then some of the parameters listed in step II are changed and the steps III, IV, V and VI are reworked till the estimated overall removal efficiency matches the desired one.

The ratio of the effective length to the effective height of an ESP is referred to as the Aspect Ratio (AR). It generally ranges between 0.5 to 2. For 99.5 + % removal efficiency the AR should be greater than 2.

The number of parallel channels in a module is estimated using the relation,

n = Q/q, (4.36)

where Q is the total volumetric gas-flow rate.

ESP Performance:

An ESP is used to remove particles ranging in size from 300 (am to 1pm and the overall removal efficiency may be as high as 99.9%. Since the efficiency is a logarithmic function of the collector area, the area required for 99 % collection is about twice that required for 90% collection. The efficiency may be more than 99% for particles larger than 2 pm. The pressure loss is less than 2.5 cm of water. Power consumption is about 75-750 kW per 10, 000 Nm 3 /min gas-flow rate.

The actual performance of an ESP may be poorer than the calculated one because of re-entrainment, improper electrical setting, badly adjusted rapper, excessive dust build-up, channeling of gas, high electrical resistivity, low SO 2 content of the carrier gas. Sectionalized units have higher efficiency.

Normally an ESP operates in the particle resistivity range of 10 4 -10 12 ohm-cm. For resistivity less than 10 4 the particles lose their charge easily and hence are not collected. For resistivity more than 5 x 10 10 particles are held rigidly to the collector. Strong rapping required for dislodging such particles results in re-entrainment.

Advantages and Disadvantages of an ESP :

مزايا:

1. Low pressure drop (draft loss),

2. Can handle gas at high temperature and pressure,

3. High collection efficiency even for small particles < 0.1 µm,

4. Variation of gas-flow rate and dust loading do not affect the efficiency much,

5. Can be operated both in dry and wet conditions,

6. Can handle corrosive gases,

7. Maintenance cost is low as there are fewer moving parts,

8. Low operating cost compared to other high efficiency dust removal systems.

سلبيات:

1. Initial cost is high,

2. More space is required,

3. It is not suitable for combustible dust and or gases,

4. Actual removal efficiency may be low if not operated properly,

5. Conditioning agents may be required for resistive particles.

In Table 4.10 the normal range of variation of the parameters of plate type commercial ESPs are listed.

Table 4.10 : Normal Range of Variation of Parameter Values of Plate Type Commercial ESPs

Example 4.3:

Design a suitable parallel plate electrostatic precipitator (ESP) for 99.5 percent removal of particles having a diameter 20 µm from a carrier gas (air) flowing at the rate of 30, 000 m 3 /hour at 30 °C.

Following data may be used for design purpose:

حل:

Since U p dpi is given it is not necessary to calculate the same using either Eq. (4.29) or Eq. (4.30). From Eq (4. 33).

Device # 6. Scrubbers:

Scrubbers are widely used in industries for removal of dust particles, suspended liquid droplets and also for absorption of gaseous pollutants from effluent gas streams. In a scrubber a gas stream is brought in contact with a liquid stream (generally water) either in the form of a spray or a pool as a result of which the suspended particles are collected in the liquid stream and thereby form a slurry.

The treated gas saturated with water vapour and containing some water droplets comes out of the scrubber. The slurry often needs further treatment before its final disposal. In dry cleaners discussed earlier one does not encounter this problem.

In a scrubber the mechanism of collection of larger particles (dp > 0.3 pm) is predominantly interception and impingement, leading to agglomeration of particles. The finer particles (dp < 0.3pm) are mainly collected due to diffusion. If a gas stream cools down below its dew point coming in contact with the scrubbing liquid then the process of dust collection gets boosted.

One finds such a wide variety of industrial scrubbers that it becomes very difficult to classify them properly. All conceivable means of contacting gas and liquid streams have been and are being employed. A classification based on scrubber internals and scrubber liquid flow pattern is given in Table 4.11.

Scrubbers are also classified as 'low Energy' and 'high energy' type as listed below:

Some of the scrubbers listed in Table 4.11 are described hereunder. Their performance and other relevant data are tabulated in Table 4.12.

1. Plate Columns:

Sieve Plate:

In sieve plate columns the flow is countercurrent. The scrubbing liquid enters at the top and flows down. The gas enters near the bottom and flows up. Water flows over plates forming a pool about 2.5 cm deep on each plate. The dust-laden gas enters a plate through its perforations and bubbles through the liquid pool on it.

The mechanism of dust collection is interception and impingement. The pressure drop across such a column depends on the number of plates employed and the depth of liquid on each plate. The collection efficiency depends on the number of plates in a column, perforation diameter and gas velocity. It may be 90% or more for particle size 5 µm and larger.

Bubble Cap and Baffle Plate Column:

These scrubbers are vertical towers with one or more perforated plates mounted horizontally inside like the sieve plate columns. The difference lies in the fact that at a short distance above each perforation on a plate a cap or a baffle is placed submerged in the liquid pool on the plate. Because of impingement on the obstruction and subsequent change in direction of the flowing gas the collection efficiency is higher than that of a sieve plate column.

The efficiency increases as the holes diameter decreases. Decrease of gas velocity also increases the efficiency. The efficiency decreases with the decrease in the particle size. Because of improper removal of the collected particles from plates scaling and plugging of the perforations may take place.

2. Packed Scrubbers:

A packed bed scrubber is also a vertical tower in which the dirty gas generally enters at the bottom and flows up through a bed of pickings resting on a packing support. The scrubbing liquid is introduced at the top and is distributed throughout the cross section of the tower. As the gas flows up through the tortuous channels in between the pickings it comes in contact with wet packing surfaces where the particles are arrested due to inertial interception and impingement.

Packed scrubbers are of two types: fixed bed type and floating bed type.

A fixed bed may be either countercurrent or concurrent type. In a concurrent type both gas and liquid enter at the top. In a fixed bed the pickings are heavy and they rest on a packing support. Fixed beds are susceptible to choking at high dust load and low void age.

In floating type packed beds plastic balls made of polyethylene, polypropylene or other thermo plastic materials are generally used as they are resistant to corrosion and lighter than water. The packing's are confined between two perforated horizontal plates. The distance between the plates is normally about 0.5 m. A floating type bed is countercurrent type.

The gas enters at the bottom at a velocity of about 2 to 4 m/s. At low velocities the packing's form a fixed bed on the lower support plate, while at high gas velocities the packing's form a fixed bed below the restraining upper plate. At an intermediate velocity the packing would be floating and in turbulent motion.

For treatment of gases containing corrosive constituents FRP (glass fiber reinforced plastic) may be used for construction of such columns instead of rubber or plastic lined steel or such other materials. Collection efficiency increases as smaller packing's are used since they provide more surface area per unit packed volume. Use of smaller size packing would result in higher-pressure drop.

3. Fiber Bed:

A bed made of knitted plastic, fiber glass, metal wire or meshed fiber is used as a filter. Such a bed has a void percentage around 97-99%. The bed is kept wet and it is flushed with the scrubbing liquid. This helps in collecting particles and removing the collected particles in the form of a slurry.

Collection of particles due to impaction improves as fiber diameter decrease and gas velocity increases, whereas collection by diffusion increases as gas velocity decreases. The wire/fiber diameter should be small for efficient operation but must be able to provide sufficient mechanical strength so as to support its weight along with those of the collected particles and retained liquid.

4. Spray Contactors:

In these scrubbers a dust-laden gas is brought into contact with atomized liquid droplets. Atomization may be achieved by forcing the scrubbing liquid through nozzles or it may be induced by allowing the gas to flow at a high velocity (60-120 m/s) through a venturi or an orifice type device.

The liquid droplets collect the solid particles by inertial impaction and impingement. The removal efficiency is dependent on the particle size, liquid drop size, gas velocity and liquid to gas ratio. The dust laden droplets are separated from the gas by using gravity settlers or packed beds or cyclone type devices.

In spray scrubbers, where liquid droplets are removed by gravity settling the cut size is around 2 pm and the optimum droplet diameters for fine particle collection is 100 to 500 pm. For cut size around 0.7 pm high velocity sprays are more efficient. The liquid to gas ratio in spray scrubbers is in the range of 4000-14000 lit/1000 Nm 3 . Centrifugal Scrubber can recover particles smaller than those recovered by spray scrubbers. The cut diameter is between 2 to 3 pm. The collection efficiency is 97% or more for particles > 1 µm.

Venturi Scrubber :

Venturi Scrubbers are high efficiency wet scrubbers where particles even finer than 2 pm are effectively removed. These are as efficient as ESPs and fabric filters. Initial cost of a venturi scrubber is less than that of an ESP or a bag house, however the operating cost is high. If the particles to be removed are sticky/flammable/corrosive, a venturi scrubber is a better choice over an ESP or a bag house.

A venturi scrubber is basically a convergent-divergent duct with a throat where the cross section is the minimum. It may have a cylindrical or rectangular cross section. The gas enters the convergent section and the scrubbing liquid may be introduced either at the entrance of the convergent section or at the throat in the form of a spray.

When the gas and liquid droplets pass through the throat at a high velocity the particles are collected in the liquid droplets due to interception, impingement and diffusion. The collection efficiency increases as the throat length is increased with consequent increase in pressure drop. The optimum ratio of throat length to diameter is 3: 1.

The particle laden liquid droplets as they come out of the divergent sections are separated from the gas in a cyclone or a mist eliminator. When the influent gas is hot, the scrubbing liquid is introduced at the section where the convergent section starts, but when the gas temperature is not high or it is almost saturated with moisture the liquid is introduced at the throat.

The gas velocity at the throat ranges between 50-180 m/s at which it is most efficient. When the gas flow rate is high a rectangular venturi is used. The liquid to gas ratio normally ranges between 900-1400 lit/1000m 3 . A liquid flow rate of 400 lit/1000 m 3 is insufficient to cover the throat. The collection efficiency does not improve much beyond a liquid flow rate of 1400 lit/1000 m 3 . The converging angle is generally 25°- 28° and the diverging angle is 6°- 7°.

The pressure drop AP, across a venturi scrubber may be calculated using the relation,

∆P=1x 10 -5 V 2 L (4.37)

where, ∆P is in cm of water gauge, V= gas velocity at the throat, in m/s, and L = liquid flow rate in lit/1000 m 3 . At a liquid rate of 650 lit/1000 m 3 the ∆P calculated using Eq. (4.37) is quite accurate, but at a liquid rate of 1600 lit/1000 m 3 the calculated ∆P is higher than the actual.

Impingement and Entrainment Scrubbers :

In such scrubbers the gas to be scrubbed is passed through a trap partly or completely filled with water. The suspended particles are arrested by inertial impaction. The treated gas entrains some water droplets, which also help in removing some of the suspended particles.

Mechanically Aided Scrubbers:

This type of scrubbers use a motor driven device to bring about intimate contact between a dirty gas and liquid droplets. The motor driven device is often a fan, which moves the gas. The scrubbing liquid is introduced as a spray at the hub of the fan. The finer droplets move with the gas. The larger droplets hit the fan blades and wash the deposited particles. While leaving the blades at their tips the liquid gets atomized.

The dust-laden droplets are separated from the gas with the help of a suitable device. For producing liquid droplets (spray) the rotor may be partially submerged or Water may be injected between the rotor and stator. Such devices may experience high erosion, abrasion and Corrosion

In Table 4.12 the performance and other related information about some types of scrubbers are listed.

It is to be noted here that a scrubbed gas stream would invariably contain liquid droplets and its temperature would not be much higher than that of the influent scrubbing liquid. Hence the treated gas stream has to be freed from liquid droplets and mists and then reheated before purging the same to the atmosphere through a stack.

معلومة اضافية:

Removal of Liquid Droplets and Mists:

The mechanisms by which suspended liquid droplets and mists may be removed are similar to those for solid particle removal. Removal of suspended liquid droplets is somewhat easier than that of solid particles. Liquid droplets coalesces easily on interception and drain off. Unlike solid particles, liquid droplets once separated are not re-entrained easily. Some of the devices, which are used, for removal of solid particles may also be used for removal of suspended liquid droplets.

The following types of devices are commonly employed for removal of gas-borne liquid droplets:

(a) Packed beds,

(b) Cyclones,

(c) Baffle system,

(d) ESP,

(e) Filter.

Packed beds and cyclones do not need any scrubbing liquid for arresting liquid droplets. Draining of collected liquid from an ESP collector surface occurs due to gravity and does not require any hammering. A special type of filter media is a pad made of knitted wire or fibrous mesh occupying the entire cross section of a vertical tower. It is very often used for filtering liquid droplets and mists. Such pads made of 0.3 to 1.5 mm diameter wire or fibre has high void volume and causes low pressure drop even at high gas velocities.

These devices are termed as 'mist eliminators' or 'demisters'. Very fine wires or fibres are not used for fabricating the pads and the pads are not densely packed as that would cause retention of more liquid and thereby finally block the flow channels.

The optimum gas velocity for such filters may be calculated using the relation

The numerical value of K in a given situation depends on factors like liquid density, liquid viscosity, surface tension, droplet size, etc.

Cooling and Condensation:

After removal of suspended solid particles from a gas stream using any device other than a scrubber it becomes necessary to cool the stream when any one of the following methods is to be employed for removal of the gaseous pollutants:

(i) Condensation of a vapour,

(ii) Absorption of gaseous pollutant (s),

(iii) Adsorption of gaseous pollutant (s),

(iv) Chemical reactions other than incineration.

Cooling of a gas stream may be carried out using either a direct contact heat exchanger or a surface (indirect contact) exchanger. In a direct contact exchanger a gas stream is brought into intimate contact with a large quantity of a liquid (generally water) at a temperature lower than the dew point of the gas..

The contacting equipment may be similar to any one of the wet scrubbers described earlier. As a result of heat exchange between the gas and the liquid, the gas stream may be cooled to the desired temperature and condensable vapour present, if any, may get condensed. This type of exchanger may be used when the condensable vapour is not having any economic value. The coolant temperature would rise during the process. Its rate may be calculated using Eq. (4.39) obtained by heat balancing.

If the gas is not cooled below its dew point then the gas would pick up some vapour (of the coolant) during the process. In such a situation the coolant rate may be calculated using Eq. (4.39a).

Indirect contact (surface) exchangers are generally shell and tube type. The tubes may be with or without fins. Of the two fluids (hot gas and coolant) one would flow through the tubes and the other would flow outside the tubes. The coolant may be either air or some other fluid depending upon whether the exchanger will act as a cooler or a cooler-cum-condenser. In Table 4.13 some guidelines for coolant selection and its inlet temperature are given.

Indirect Contact Exchanger Design Approach:

The basic design equation for a shell and tube heat exchanger is

مكافئ. [4.40] is applicable when cooling is accompanied by condensation of vapour. When there is no condensation the term Σʎ(y 1i – y 2i ) will be equal to zero. The symbols L, C pl, T L1 and T L2 refer to the coolant stream flow rate, specific heat of liquid, inlet and outlet temperatures.

Where q = rate of heat transfer,

U h = overall heat transfer coefficient,

A h = Heat transfer area, and

∆tm = mean temperature difference, a function of T L1, T L2, T g1 and T g2 .

The actual expression for evaluation of ∆tm depends on the flow arrangement of the fluids in an exchanger.

Figure 4.10 shows a sketch of a shell and tube type cooler-condenser.

The overall heat transfer co-efficient, U h, can be evaluated by combining the individual co-efficient using Eq. (4.41).

Typical values of the above named parameters are listed in Table 4.14.

For evaluation of U h in a specific situation the individual coefficient should be estimated using information and correlations available in standard books on Heat Transfer.