عملية لحام للبلاستيك

بعد قراءة هذه المقالة سوف تتعلم عن عملية اللحام للمواد البلاستيكية: أ. الاستخدام المباشر لمصادر الحرارة B. تحويل الطاقة إلى الحرارة.

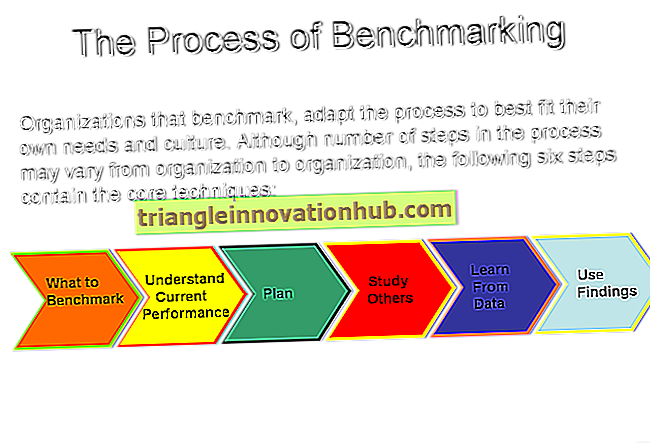

لحام البلاستيك يستخدم على نطاق واسع في عدد من الصناعات وخاصة للانضمام للأفلام والأغطية الحرارية. جميع عمليات اللحام المستخدمة في الوقت الحاضر تنطوي على تطبيق الحرارة في منطقة الاتصال. وفقا لمصدر الحرارة المستخدمة يمكن تقسيم عملية لحام البلاستيك إلى فئتين عريضتين كما هو موضح في الشكل 22.15.

أ. الاستخدام المباشر لمصادر الحرارة:

تستخدم فئة واحدة من عمليات اللحام الحرارة من مصدر غريب مثل تيار الغاز الساخن أو مادة حشو مبثوقة ساخنة أو أداة ساخنة. في جميع هذه العمليات يتم نقل الحرارة إلى الأسطح التي يتم لحامها بالتوصيل والحمل الحراري والإشعاع.

تشمل المجموعة الثانية العمليات التي يتم فيها توليد الحرارة داخل قطعة الشغل من خلال تحويل بعض أشكال الطاقة الأخرى مثل تيار التردد العالي أو الموجات فوق الصوتية أو الاحتكاك أو الأشعة تحت الحمراء أو التفاعلات الكيميائية أو تشعيع النيوترونات.

تعتبر آلية اللحام بالبلاستيك ظاهرة التماسك الذاتي الذي يتم من خلال اللحام بنشر بعض السلاسل الجزيئية من قطعة إلى أخرى لتشكل رابطة جزيئية جزيئية قوية بين القطعتين.

يتم لحام البلاستيك في حالة fluidic لزجة تحت الضغط. يتم إظهار قدرة اللحام بشكل أفضل بواسطة اللدائن الحرارية التي لديها نطاق تنعيم أوسع بدلاً من نقطة انصهار حادة. لأن معامل التمدد الحراري للبلاستيك هو عدة مرات من المعادن ، قد تتطور الضغوط المتبقية في اللحام مما يؤدي إلى انخفاض قوة المفصل.

العوامل التي تؤثر على عملية اختيار اللحام من البلاستيك وتشمل سمك الشغل ، والخصائص الفيزيائية والكيميائية للبلاستيك ، وتصميم المادة ، وعدد المكونات التي سيتم إنتاجها. يجب أن تكون المادة المالئة المستخدمة في اللدائن اللحام قريبة من الخواص الميكانيكية للمادة الأم قدر الإمكان.

1. لحام الغاز الساخن:

في هذه العملية ، يتم تشغيل نفاثة من الغاز الساخن الذي يمكن أن يكون الهواء ، النيتروجين ، الأرجون ، منتجات احتراق بعض غاز الوقود (على سبيل المثال ، الأسيتيلين ، الهيدروجين ، غاز البترول المسال) على الحواف ليتم ربطها كما هو موضح في الشكل 22-16. . ﻻ ﻳﻤﻜﻦ اﺳﺘﺨﺪام ﻏﺎز اﻟﻮﻗﻮد ﻣﺒﺎﺷﺮة ﻓﻲ ﻟﻮح اﻟﺒﻼﺳﺘﻴﻚ ﻷن اﻟﺸﻌﺐ ﻟﻪ درﺟﺔ ﺣﺮارة ﻣﺮﺗﻔﻌﺔ ﺟﺪًا.

هذا هو السبب في تطوير مشاعل خاصة من أجل اللحام بالغاز الساخن للمواد البلاستيكية. يمكن تسخين غاز اللحام بالكهرباء أو باللهب. يمكن ضبط درجة حرارة الهواء عن طريق تغيير معدل التدفق ومقاومة العنصر الكهربائي.

يتم ضبط معدل التدفق في أي مكان ما بين 25 و 30 م / ث مع صمام ، ومقاومة الدائرة مع مقاومة متغيرة. يمكن فحص درجة حرارة الهواء بوضع طرف المصباح في حدود 5 مم من لمبة ترمومتر الزئبق. إذا كان مقياس الحرارة يقرأ درجة الحرارة المطلوبة في 10 إلى 15 ثانية ، فيمكن للمشغل المتابعة مع اللحام.

من أجل سلامة المشغل ، تعمل المشاعل ذات التدفئة الكهربائية على جهد لا يتجاوز 36 فولت. كفاءة المشاعل الكهربائية السخونة هي 60 بالمائة. مثل هذه المشاعل سهلة الصنع ولا يوجد لهب مكشوف وبالتالي يمكن استخدام هذه في غرفة تحتوي على مواد قابلة للاشتعال. ومع ذلك ، فإن هذه المشاعل ثقيلة ، وبالتالي فهي غير عملية لاستخدامها في أماكن يصعب الوصول إليها أو في مواقف محرجة.

قد تكون مشاعل الغاز إما ساخنة أو غير مباشرة. في مشاعل الغاز المسخنة مباشرة يخلط غاز اللحام بمنتجات احتراق غاز الوقود بينما في مشاعل الغاز المسخنة بشكل غير مباشر تقوم منتجات الاحتراق بنقل حرارتها إلى غاز اللحام عبر الجدار. يستخدم غاز الوقود (C 2 H 2 ، H 2 LPG، الخ) تحت ضغط من 0.5 إلى 10 نيوتن / سم 2 .

بالمقارنة مع المشاعل المسخنة كهربائياً يمكن لحام الشعلة بمعدل أعلى ، تكون أخف وزنا وأكثر متانة. عند الاستخدام لمدة ثماني ساعات في اليوم ، تكون مدة خدمة شعلة الغاز 1.5 إلى سنتين. العيب الرئيسي لمشاعل الغاز هو أن الغازات المستعملة قابلة للاشتعال والانفجار.

تصميم مشترك:

عادةً ما يفضل استخدام المفاصل المؤدية إلى البطانة نظرًا لصعوبة تحقيق المفاصل اللولبية أو المحملة والمقطورة. اعتمادًا على سمك العمل ، يتم استخدام الحافة المربعة ، وحيدة الطبقة ، ومستعدات حافة الخرز المزدوج لإعداد المفصل ، كما هو موضح في الشكل 22.16. يتطلب الإعداد القياسي لحواف اللحام وجود فجوة جذرية ولكن دون وجه جذر.

عادةً ما تكون مفاصل vee المزدوجة أقوى من مفاصل vee واحدة ولزوايا الأخدود تأثير حاسم على قوة المفصل. كقاعدة ، تزداد قوة المفصل مع زيادة زاوية الأخدود لأنه يتم الحصول على اختراق أفضل عند الجذر ؛ ومع ذلك يتم تخفيض معدل الإنتاج.

إجراء اللحام:

يتم تنظيف الوجوه المزيج بعناية وتنظيفها ، مع الأسيتون ؛ تتم إزالة بقع لامعة مع ورقة الصنفرة أو مكشطة. قبل تشغيل مشعل اللحام أو تشغيله يتم تشغيل غاز اللحام وتعدل معدل تدفقه. ثم يتم إطلاق الغاز في حالة تشغيل شعلة الغاز أو التيار الكهربائي لتشغيل الشعلة الكهربائية.

قضبان الحشو المستخدمة تأتي بأقطار من 2 ، 3 ، 4 ، ± 0.5 مم والأشكال الأخرى مثل الثلاثي و trapzoidal من أحجام مختلفة. يتم تصنيع قضبان الحشو من نفس مادة مادة العمل ولكنها قد تكون ذات لون مختلف وعادة ما تحتوي على نسبة أعلى من الملدن لتخفض أسفل نقطة التلين.

يمكن قطع قضبان الحشو إلى أطوال لا تقل عن 0.5 م وتربط في حزم أو تقطيعها وتزويدها في لفائف من 3 إلى 4 كجم. يتم اختيار حجم قضيب الحشو لتناسب سمك العمل ونوع حافة التحضير والقوة المطلوبة. عادةً ما تؤدي قضبان أثخن إلى انخفاض قوة الوصلة.

يتم تحديد حجم طرف الشعلة بناءً على سمك العمل ، وإعداد الحافة. يتم استخدام نصائح بقطر الفتحة 1-5-2 ملم في ألواح اللحام بسماكة 3 إلى 5 مم ، في حين يتم استخدام أطراف بقطر يتراوح من 3-5 إلى 4 ملم للصفائح من 16 إلى 20 مم. كقاعدة ، يجب أن يكون قطر فتحة الحافة مساوياً لقطر قضيب الحشو المستخدم. وإلا لن يتم تسخين القضيب بشكل كاف وسوف تنخفض قوة المفصل.

يتم اختيار زاوية الشعلة من العمل بالنسبة لسمك المادة. بالنسبة للورقة التي تقل عن 5 مم ، يفضل أن تكون هذه الزاوية 20 ° -25 ° وللورق في نطاق 10-20 مم ، يجب أن تكون 30 درجة - 45 درجة. يجب أن تبقى المسافة بين رأس الشعلة إلى العمل ثابتة بين 5-8 مم. لإنتاج رابطة جيدة بين الحشو والعمل يجب تسخين القضيب وتثبيته في بداية اللحام بحيث تمتد نهايته من 3-5 مم بعد نهاية العمل.

لا يجب أن يتم توجيه تيار الغاز الساخن في أي موضع ، بل يجب أن يتم نقله باستمرار على طول قصير من قضيب اللحام والسطح الذي يتم لحامه بحيث يتم تسخينه بشكل موحد. يتم تسخين الحواف المشتركة وقضيب الحشو بسرعة على السطح لأن المواد البلاستيكية ضعيفة الموصلات للحرارة.

ومع ذلك ، من الضروري تسخين القضيب في الجزء الأكبر منه بحيث يمكن تخفيفه تمامًا في المركز ووضعه بشكل صحيح في الأخدود. هذا هو السبب في أن القضبان السميكة لا يمكن استخدامها واللحام بطيء من خلال عملية الغاز الساخن خاصة مع تقنية قضبان حشو. إذا لم يتم تطبيق الضغط بشكل صحيح ، يتم ضغط القضيب المرن في الاتجاه المعاكس لحركته والذي ينتج عنه موجة.

يجب تغذية قضيب الحشو في مربع اللحام من أجل التحكم السليم في الضغط. بما أن قضيب الحشو مضطر لأسفل باليد فإنه يلحم إلى الحواف الناعمة ويشكل اللحام ، كما هو موضح في الشكل 22.17.

يعمل لحام الغاز الساخن بدون قضيب التعبئة على تسريع العملية ويعزز الخواص الميكانيكية للمفصل. يظهر إعداد بسيط لهذه التقنية هو الشكل 22.18 (ج). في هذه الطريقة يتم إضفاء الحواف على الورقة وتثبيتها قبل تسخينها بانتظام بواسطة الغاز الساخن.

يتبع الغاز النفاث الساخن بكرات باردة تمارس الضغط المطلوب لإكمال اللحام. قد يكون معدل اللحام بهذه التقنية من 12 إلى 20 متر في الساعة ، حسب سماكة الورقة. تبلغ قوة المفصل 80 إلى 90 في المائة من المادة الأم ، وتبقى قوة التأثير كما هي. ﻏﺎﻟﺒﺎً ﻣﺎ ﻳﺘﻢ ﺗﻄﺒﻴﻖ ﻟﺤﺎم اﻟﻐﺎز اﻟﺤﺎري دون ﻣﺎدة ﻣﻞء ﻟﻠﺤﺼﻮل ﻋﻠﻰ ﻣﻔﺎﺻﻞ ﻃﻴﺎر ﻓﻲ اﻷﻓﻼم.

بالنسبة للمفاصل الحرجة ، من الأفضل إغلاق جذر اللحام لتحسين قوة وجودة المفصل.

بعد اللحام يسمح للمبرد لتبرد. التبريد الاصطناعي خاصة في المواد التي يزيد سمكها عن 10 مم قد يؤدي إلى التكسير.

إن قوة اللحامات في اللدائن هي 65٪ من المواد الأم في القص ، و 75٪ في التوتر ، و 85٪ في الانضغاط ، و 65٪ في الانحناء بينما يكون لحام اللحمة 65٪ في التوتر. عادة ما تكون قوة تأثير مواد اللحام منخفضة للغاية.

وبصرف النظر عن انخفاض القوة في اللحام المشترك للغاز الساخن ينتج عن انخفاض اللدونة في منطقة اللحام ومنطقة اللحام القريبة ، وانخفاض معدل الإنتاج وخاصة في الأغطية السميكة ، والخطر من ارتفاع درجة الحرارة والاعتماد على مهارة المشغل. بالرغم من هذه القيود ، فإن لحام الغاز الساخن يستخدم على نطاق واسع في لحام PVC ، والبولي إثيلين ، والاكريليك ، والبولي أميد.

لحام PVC ، عملية لحام الغاز الساخن غالبا ما تستخدم. ليس لدى PVC نقطة انصهار حادة. عند درجة حرارة تزيد عن 80 درجة مئوية ، يلين. عند درجة حرارة 180 درجة مئوية يبدأ في التدفق ، وعند درجة حرارة 200 - 220 درجة مئوية ، فإنه يمر في حالة fluidic لزجة. إذا تم تطبيق الضغط ثم يتم لحام. يجب أن تبقى درجة حرارة اللحام أقل من النقطة الحرجة التي تبدأ بها المادة في التحلل.

للحصول على درجة الحرارة المثلى من 200 - 220 درجة مئوية للهواء الساخن في منطقة اللحام ، يجب تسخينه إلى 230 - 270 درجة مئوية في الشعلة. يتم عرض تأثير درجة حرارة الهواء على معدل اللحام وقوة المفصل في الجدول 22.5.

في حالة اختيار درجة حرارة لحام مناسبة ، تظهر نقطة باهتة على ورقة PVC بعد مرور ثانيتين أو ثلاث ثوانٍ من تشغيلها.

تعتمد جودة اللحام في PVC على المعدل الذي يتم فيه إدخال قضيب الحشو في المفصل ، والزاوية التي يتم تغذيتها في المفصل ، والقوة المطبقة على الضغط على القضيب المسخن في المفصل ، ومسافة رأس الشعلة من سطح العمل ، موقف واتجاه الشعلة أثناء اللحام. يجب تغذية قضيب حشو قطره 3 مم بالمفصل بمعدل 12 إلى 15 م في الساعة.

تظهر اللحامات المصنوعة في PVC بواسطة تقنية قضيب حشو الغاز الساخن قوة تأثير منخفضة. يكون PVC حساسًا لتركيز الإجهاد لدرجة أنه حتى عندما يتم لحام قضيب إلى أنبوب ، فإن قوة تأثير الوصلة تكون حوالي 10٪ فقط من قوة تأثير المادة الأم.

يعتبر لحام PVC بواسطة لحام الغاز الساخن عملية بطيئة. على سبيل المثال لحام متر واحد من PVC ، بسمك 18-20 مم ، مع إعداد حافة V فمن الضروري وضع 30 إلى 35 قضبان ، وقطرها 3 مم ، الأمر الذي يتطلب حوالي ساعتين لإنجاز المهمة. يمكن زيادة سرعة اللحام عن طريق رفع درجة حرارة الغاز إلى 300 درجة مئوية والتسخين المسبق لقضيب الحشو ولكن هذا يتطلب مراقبة دقيقة للعملية وإلا فإن درجة الحرارة الأعلى قد تؤدي إلى تحلل المادة.

يتم لحام الأكرليك مع نفاثة من الهواء من 200 - 220 درجة مئوية. إن الوقت المستغرق في اللحام بصفائح الأكريليك يكاد يكون ضعف ذلك المطلوب لصفيحة PVC بنفس السماكة ، وبالتالي يكون معدل اللحام النصف تقريبا. يتم قص قضبان الحشو المستخدمة من ألواح الأكريليك ولها منطقة مستعرضة من 7-12 ملم 2 . يمكن أيضًا لحام الأكريليك بطريقة مرضية باستخدام قضبان حشو PVC. لتحقيق اللحامات عالية الجودة في الأكريليك ، من الأفضل إزالة الأسطح التي يتم لحامها باستخدام الأسيتون أو ثنائي كلورو الميثان قبل اللحام. قوة الشد للوصلات الملحومة في الأكريليك هي عادة 3P - 45٪ من المادة الأم.

يفضل أن يكون البولي إيثيلين ملحومًا بغاز النيتروجين أو ثاني أكسيد الكربون المسخن إلى 200 - 220 درجة مئوية ، على الرغم من أنه يمكن أيضًا استخدام مشاعل لهب الغاز.

كما يُستخدم لحام الغاز الساخن أيضًا في لحام البلاستيك البلاستيكي والبوليسترين وبعض المواد البلاستيكية الأخرى.

الاستخدام الرئيسي للحام بالغاز الساخن هو في إنتاج تصنيعات كبيرة جداً مصنوعة من مواد الألواح ، على سبيل المثال ، مجاري الهواء ، وأعمال الأنابيب وغطاء جهاز التنفس الصناعي للمنشآت الكيميائية. هذه الطريقة لا تستخدم عادة للانضمام إلى أجزاء صغيرة.

2. لحام مقذوف-حشو :

في هذه الطريقة يتم تغذية الحشو في حالة fluidic لزجة في المفصل. تذيب مادة الحشو الساخنة حواف البلاستيك التي يتم ربطها ويتم تشكيل رابطة قوية بين المادة الحشو والمواد الأصل. بطريقة تشبه هذه العملية عملية الغاز الساخن مع تقنية قضيب حشو. يمكن تحقيق اللحامات المرضية من خلال هذه العملية في كل من الأفلام وأوراق المقياس الثقيل.

3. لحام أداة ساخنة :

يمكن تنفيذ هذه العملية من خلال العديد من التقنيات التي تعتمد على نوع الأداة المستخدمة والتي قد تتضمن شفرة ساخنة أو إسفين ساخن أو صفيحة ساخنة أو سخان شريط أو جهاز ضغط.

في اللحام بالنصل الساخن ، يتم وضع الشفرة المسخنة بين الأسطح المراد ربطها كما هو موضح في الشكل 22.18 (أ). بعد أن يضعف الشفرة الساخنة الأسطح يتم سحبها بسرعة ويتم إحضار الأسطح تحت الضغط لإنجاز اللحام. يمكن استخدام هذه العملية لجعل مفاصل الأربطة واللف على سطح الاتصال بالكامل في نفس الوقت.

في اللحام الوتد الساخن المبين في الشكل 22.18 (ب) يتم وضع الإسفين المسخن بين الأسطح المراد ربطها ويتم نقله على طول خط اللحام حيث يتم تخفيف الحواف. يتم الضغط من خلال بكرة إلى الشريط العلوي لحملها إلى أسفل ورقة.

تُستخدم هذه العملية في لحام المواد المرنة ، ولكن يمكن استخدامها أيضًا في لحام صفائح أو رقاقات صلبة رقيقة تصل حتى 5 مم إلى ألواح أكثر سمكًا. ومع ذلك ، لا بد من اتخاذ احتياطات في هذه العملية لتجنب الالتصاق بمواد العمل إلى الوتد الساخن. يمكن استخدام أفضل هذه العملية لأغشية اللحام باستخدام بكرات ضغط مرتبة فوق وتحت الأفلام التي يتم تجميعها معاً كما هو موضح في الشكل 22.18 (ج).

وبصرف النظر عن الأفلام طريقة إسفين الساخنة يمكن أيضا أن تكون ملحومة بواسطة لوحة الساخنة ، والشريط الساخن وطرق الدافع الحراري.

في اللحام الساخن ، يتم تحريك لوحة التسخين المقاومة فوق الأفلام ليتم لحامها. عندما يتم الوصول إلى درجة حرارة اللحام المطلوبة ، يتم تطبيق الضغط لإنجاز اللحام. يتم وضع الأفلام الملصقة على لوح عمل كما هو موضح في الشكل 22.18 (د).

في اللحام الساخن ، يتم تسخين السخان الشريطي ، الذي يتم تسخينه بواسطة عنصر كهربائي ، بواسطة بكرات ويضطر في نفس الوقت عن طريق الضغط على P ضد الأفلام ليتم لفها ملحومة والتي وضعت على لوحة العمل كما هو موضح في الشكل 22A 18 (e). يمكن أن تقدم الأفلام تحت بكرات الضغط من خلال تحريك رأس التلحيم أو لوحة العمل.

في عملية الاندفاع الحراري ، يتم رفع المواد (الأفلام) إلى درجة حرارة اللحام بشكل شبه فوري ، حيث يتم تمرير نبض تيار قوي عبر سخان كهربائي. قد يكون السخان من النقطة أو الشريط أو حتى على شكل فردي. لأن الحرارة يمكن قياسها بدقة ، يتم تجنب ارتفاع درجة الحرارة في المفصل.

في حرارة اللحام بالضغط ، يتم نقل الحرارة إلى المنطقة ليتم لحامها بواسطة الصفيحة الساخنة من مكبس اللحام. يتم تثبيت القطع البلاستيكية مع حوافها المطلية بالورق بين أسطوانات المكواة المسخنة المقاومة كما هو موضح في الشكل 22.18 (و). بعد رفع قطع العمل إلى درجة حرارة اللحام ، يتم الاحتفاظ بها تحت الضغط المطلوب حيث يتم تبريد الأسطوانات عن طريق المياه المنتشرة عبر القنوات.

المكابس عادة ما تصنع اللحامات بعقب. إن ماكينة لحام البلاستيك النموذجية للوصلات المؤلمة تتطور إلى ضغوط عالية إلى حد ما ، وتعمل على تسخين العمل محليًا ، وتضغط على المنطقة المبطنة من جميع الجوانب. هذا هو السبب في هذه التقنية يشار إليها أيضا باسم اللحام الساكن. يمكن لهذه التقنية بعقب صفائح اللحام والقضبان والشرائط واللوحات.

يمكن تطوير الإجهادات في لحام البلاستيك وخاصة إذا كانت الألواح الملحومة كبيرة في السمك. للتخفيف من هذه الضغوط ، من الممارسات الجيدة إزالة المواد الملحومة من درجة حرارة من 25 إلى 30 درجة مئوية تحت نقطة التليين للمادة.

لحام أداة ساخنة تنتج اللحامات القوية بمعدل إنتاج مرتفع. تنطبق هذه العملية على اللدائن التي لا يمكن ربطها بواسطة لحام الحث عالي التردد ، على سبيل المثال PTFE (polytetrafluorethylene) والبولي إيثيلين والبوليستيرين. يمكن إجراء هذه العقدة من خلال هذه العملية. إن الأكريليك المندمج بواسطة لحام الأدوات الساخنة يحتفظ بالشفافية والوضوح في المفصل وحوله ، كما يمكن استخدامه لأغشية اللحام لفواصل طويلة الطول. عندما تكون هناك حاجة إلى كميات كبيرة من اللحامات ، فإن طريقة اللحام بالأداة الساخنة يمكن أن تكون آلية سهلة

B. تحويل الطاقة إلى حرارة:

1. عالية التردد لحام الحث:

في لحام التلحيم HF يتم وضع قطعة الشغل في حقل تردد عالٍ بين اثنين من أقطاب معدنية كما هو موضح لحام اللحام الدوّار في الشكل 22.18 (c). يمكن لحام هذه المواد البلاستيكية التي هي عازلة غير كاملة فقط من خلال هذه العملية.

وتؤدي الإلكترونات الحرة القليلة الموجودة في مثل هذه البلاستيك إلى تيار التوصيل عند وضع المادة في الحقل HF. يتم تحويل العمل المنجز لتحليل الجسيمات المشحونة إلى حرارة. يتم توليد بعض الحرارة أيضًا عند تبديل الحقل. لزيادة كمية الحرارة المتولدة ، يتم استخدام تيار عالي التردد في نطاق من 30 إلى 40 ميغاهرتز أو أعلى. عموما لا تستخدم مواد الحشو. كما يتم توليد جميع الحرارة مباشرة في هيكل قطعة العمل التي يتم لحامها ، تكون سرعة اللحام عالية ولا يتم تسخين الأقطاب الكهربائية.

تستخدم عملية تحريض HF لعمل اللحامات الموضعية والرقبة الساكنة والحركات الاحتيالية. لكن يصعب صنع المفاصل بعقب ، وفيليه ، ومفاصل الإنطلاق. اللحامات المنتجة هي قوية وقوية. يمكن أن تتم عملية التشغيل الآلي بسهولة لأغشية اللحام والأغطية والأنابيب. يمكن إجراء اللحامات بالحام بواسطة ماكينات اللحام بسرعات تصل إلى 27 إلى 65 م / ساعة.

من بين مزايا لحام عالية التردد وارتفاع معدل الإنتاج والاقتصاد والمفاصل المرضية. يمكن أن لحام مواد تصل إلى 5 ملم سميكة. ومع ذلك ، فإن المواد ذات عامل تبديد منخفض عازلة مثل PTFE ، والبولي إيثيلين ، والبوليسترين غير ممكنة للحام بواسطة لحام التلحيم HF.

ولكن يمكن أن يتم لحام البولي إثيلين بهذه العملية عن طريق وضع شريط من PVC في المفصل. يتم تسخين PVC كعازل غير مثالي تحت تأثير تيار HF وينقل الحرارة إلى البولي إيثيلين لإنجاز اللحام.

2. لحام الاحتكاك:

البلاستيك يتم الاحتكاك باللحام بنفس طريقة المعادن ، على الرغم من أن الإعداد العادي يتكون من تدوير قطعة واحدة والحفاظ على قرطاسية أخرى ، كما هو موضح في الشكل 22.19 ، ولكن يمكن لحام القطع الكبيرة عن طريق الاحتفاظ بها ثابتة وتدوير إدخال قصير بينهما. تعتمد جودة اللحام على سرعة الدوران ، والقوة المحورية المطبقة ، وكمية تشوه البلاستيك المتضمن.

ولأن الحرارة تتولد في الواجهة ، فإن خصائص المادة المجاورة لا تتأثر ، وللمفصل خصائص ميكانيكية جيدة. نتيجة للحرارة المنتجة مباشرة على الأسطح التي انضمت إلى هذه العملية ، تتميز بمعدلات لحام عالية ، القدرة على التكيف مع التحكم التلقائي وقابلية الاستخدام في ظل الظروف الميدانية. ومع ذلك ، يمكن استخدام العملية فقط إذا كان أحد المكونات أسطوانيًا بحيث يمكن تدويره. كما أن الفلاش المتكون في المفصل لا يعني فقط إهدار المواد ولكن أيضًا التكلفة الإضافية في التشغيل الآلي لإزالتها.

لحام الاحتكاك للأنابيب والأنابيب البلاستيكية تم تطويره بشكل جيد. قبل اللحام يتم قياس أطراف الأنابيب عن طريق تسخين أطراف الأنبوب في الزيت إلى 100 درجة مئوية لمدة 3 إلى 4 دقائق ثم تثبيت الأنابيب في المقياس لمدة 3 دقائق متبوعًا بتبريد الماء لدرجة حرارة الغرفة. يتم إنجاز اللحام بتدوير أحد الأنابيب في ظرف.

تعتمد سرعة الدوران على قطر الأنبوب ، على سبيل المثال ، يتم تدوير أنبوب قطره 50 مم عند 800 دورة في الدقيقة في حين يتم تدوير أنبوب قطره 80 مم عند 600 دورة في الدقيقة ويبلغ وقت الدوران 1 ± 0.5 دقيقة. بعد الوصول إلى درجة الحرارة اللزجة اللزجة المرغوبة من 140 - 160 درجة مئوية يتم إيقاف الدوران ويتم تطبيق ضغط يتراوح من 20 إلى 40 نيوتن / سم 2 حتى يتم تبريد اللحام إلى درجة حرارة الغرفة في حوالي 7 إلى 10 دقائق.

تقارن اللحامات الاحتكاكية في PVC من حيث الجودة مع المادة الأم. تبلغ قوة المفصل النموذجية على المواد المشابهة حوالي 90٪ من المادة الأم.

3. لحام بالموجات فوق الصوتية:

لحام اللحام بالموجات فوق الصوتية من اللدائن ، فإن آلة اللحام لها نفس الميزات الموجودة للمعادن. العنصر الرئيسي لآلة اللحام هو محول يعمل على تحويل طاقة HF التي يوفرها المذبذب بالموجات فوق الصوتية إلى اهتزازات. يتم تطبيق الاهتزازات على العمل من خلال sonotrode الذي تم إعداده على سندان كما هو موضح في الشكل 22.20.

الاهتزازات الميكانيكية المطبقة على العمل تسبب توليد الحرارة في المواد البلاستيكية. يتم تطبيق الضغط على المواد المبطنة لإكمال المفصل. يحدث اللحام في نفس اللحظة التي يتم فيها تطبيق الجهد الكهربي العالي على لفائف المحول. التردد المستخدم يصل إلى حوالي 20 كيلوهرتز.

السمات المميزة للحام بالموجات فوق الصوتية تشمل:

(1) قدرته على التفتيت من جانب واحد ، أي عدم الحاجة إلى قطب كهربائي ثاني ، وبالتالي يمكن أن تكون القطعة الثانية ذات سماكة غير محدودة كما هو موضح في الشكل 22-21 (أ) ،

(2) يمكن تطبيق الطاقة الفائقة الصوت على مسافة ثابتة من اللحام الذي يتم تصنيعه كما هو موضح في الشكل 22-21 (ب) ،

(3) بسبب توطين الحرارة لا يحدث ارتفاع درجة حرارة المواد السائبة ،

(4) يساعد تركيز الحرارة في البقعة المطلوبة على سرعة لحام أعلى ،

(5) الملوثات السطحية مثل الشحوم ، والجرافيت ، والكهارل ليس لها تأثير ملموس على جودة اللحام ،

(6) عدم التدخل في استقبال الراديو ،

(سابعًا) لا حاجة إلى تطبيق أي جهد على أداة اللحام ،

(8) يمكن لحام عدد كبير من اللدائن الحرارية ومجموعة واسعة من السمك بواسطة اللحام بالموجات فوق الصوتية ،

(التاسع) سهولة التطبيق والأتمتة.

مجال التطبيق الخاص باللحام بالموجات فوق الصوتية هو اللحام والتقطيع لألواح وألواح ذات سماكة متوسطة وكبيرة ، في ختم الكراتين حيث قد يكون الشراع ملوثًا بالشحم ، وفي تعبئة مختلف المحميات التي تحتوي على سوائل موصلة التيار.

فالبلاستيك الصلب مثل البولي مع معامل منخفض من المرونة ونقطة انصهار منخفضة تستجيب بشكل أفضل للحام بالموجات فوق الصوتية. ومن الممكن أيضًا لحام الأسيتال والنايلون والبولي بروبيلين والبولي إيثيلين عالي الكثافة والأكرليك والبلاستيك والبوليسترين والمنسوجات الاصطناعية عن طريق اللحام بالموجات فوق الصوتية. مصنوعة المفاصل اللفة والمحمل بقعة أفضل للجميع. ﻳﻤﻜﻦ أﻳﻀﺎً إﺟﺮاء ﻣﻔﺎﺻﻞ ﻣﺮﺿﻴﺔ ﻋﻦ ﻃﺮﻳﻖ اﻟﺘﻘﻨﻴﺎت اﻻﺳﺘﺎﺗﻴﻜﻴﺔ ، آﻤﺎ هﻮ ﻣﻮﺿﺢ ﻓﻲ اﻟﺸﻜﻞ 22-22. مطلوب أي إعداد حافة أو معدن حشو لأي من هذه المفاصل. يمكن لحام اللدائن المتباينة كذلك عن طريق عملية اللحام بالموجات فوق الصوتية.

4. لحام الأشعة تحت الحمراء (IR):

في هذه العملية ، يتم إمداد حرارة اللحام بمصدر إضاءة بالأشعة تحت الحمراء مثل مصباح التعرق (sylite glower) ، عنصر مقاومة فولاذ الكروم ، مصباح قضبان الكوارتز ، إلخ. لتسريع العملية ، يتم اللحام على لوحة سوداء من الرغوية البلاستيك ، المطاط الإسفنج أو النسيج بالمطاط السميك. يتم توفير ضغط اللحام من خلال مرونة اللوح الاحتياطي الذي يتم تثبيته بقوة ضد قطعة العمل.

يمكن ربط أفلام البولي إيثيلين بطريقة مرضية عن طريق لحام الأشعة تحت الحمراء. يعتمد سمك العمل الذي يمكن لحامه على قوة مصدر الأشعة تحت الحمراء. على سبيل المثال ، يمكن لمعانق سيليتي مع درجة حرارة 1200 درجة مئوية حفظها على مسافة 12 إلى 14 ملم من الشغل مع دعم المطاط الإسفنج اللحام سمك أقصى يصل إلى 2 ملم. يمكن لحام أي فيلم بلاستيكي يمكن أن يمر في حالة fluidic لزجة ويتطلب ضغط لحام منخفض بواسطة عملية لحام IR. اللحامات التي تنتجها هذه العملية عادة ما تكون خالية من النقص ولها قوة مشتركة عالية. يمكن للضوء تحت الحمراء أيضا لحام أوراق مكدسة في كومة.

5. اللحام النووي:

في هذه العملية يتم تشعيع قطع العمل الملزمة مع تيار من النيوترونات. تعطى الأسطح المراد لحامها طبقة من الليثيوم أو مركب البورون قبل اللحام. عندما يتم قذف مثل هذا السطح المطلي بالنيوترونات ، يحدث تفاعل نووي مما يؤدي إلى توليد الحرارة. الحرارة التي يتم إنتاجها ترفع الأسطح إلى الحالة السائلة اللزجة وبالتالي يمكن لحامها. يمكن استخدام هذه العملية لحام PTFE إلى البولي إيثيلين والبوليسترين والكوارتز والألمنيوم.

إن اللحام النووي له حدود في أنه لا يمكن تطبيقه على المواد التي تصبح نشطة إذاعة قوية عند تشعيعها بالنيوترونات.